SCI论文(www.lunwensci.com):

摘要:建立炼钢物料智能跟踪系统,对生产铁水、钢水、废钢实物流、载体(钢水包、铁水包、废钢槽、台车)、吊运天车进行识别和过程跟踪;在计算机虚拟环境中,通过各种信息传感器、射频识别技术、图像识别技术、外感应器等各种装置与技术,实时采集需要监控连接、互动的物体或过程,提升信息管理服务水平,促使生产过程获得巨大的控制性,并科学合理规划和调度。

关键词:天车定位;格雷母线;图像识别;物料跟踪;天车调度

Exploration on the Application of Steelmaking Material Tracking Management System in Steelmaking Informatization

HUANG Dong

(WISDRI Engineering&Research Incorporation Limited,Wuhan Hubei 430000)

【Abstract】:Establish an intelligent tracking system for steelmaking materials.For the production of molten iron,molten steel and scrap carrier(molten steel ladle,molten iron ladle,scrap tank,trolley)and lifting crown block for identification and tracking;In the computer virtual environment,through various information sensors,radio frequency identification technology,image identification technology,external sensors and other devices and technologies,collect objects or processes that need to be monitored,connected and interactive in real time,improve information management service items and promote the great progress of production process Great controllability,and scientific and reasonable planning and scheduling.

【Key words】:crown block positioning;gray bus;image recognition;material tracking;crown block dispatching

1项目的意义

炼钢物流跟踪及智能调度管理是为了打通管理层和执行层之间的信息通道。一方面通过物联网技术实现底层数据的自动采集和传输,另一方面是通过人工智能技术实现生产决策的智能化。项目具体意义有:

(1)提高炼钢过程的自动化和信息化水平,解决部分数据人工录入的不可靠性和不及时性,降低现场作业人员的劳动强度,精简人员;

(2)提高炼钢生产调度指挥智能化水平,解决生产调度完全依靠人工决策的局限性及差异性,提升物流顺畅性,提高生产效率及产量,降低生产成本;

(3)提高炼钢全流程精细化产品信息管理水平,利于产品质量追溯,分析定性出现问题的根源,及时处理。

通过对炼钢主要生产工序、主要运载单位、主要装载容器的多方位管理,保证在生产过程中进行物料跟踪、计划实施,对生产过程的物料流、数据流进行统一的跟踪及监控和分析。

2主要硬件系统的选型及比较

本系统包括:天车定位系统、包号识别系统、无线传输系统、台车定位系统、天车称重系统、计算机硬件及系统软件等。

系统硬件功能描述、选型及安装维护难度说明:

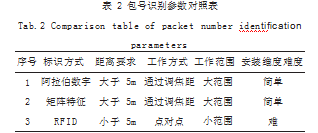

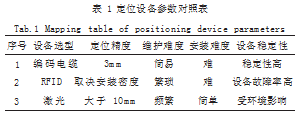

(1)天车定位系统:系统采用编码电缆(或线性编码器)、RFID和激光定位技术对天车X/Y轴位置进行实时检测,自动确定天车的当前物理位置,并通过图标在天车控制室平板电脑及本地控制中心显示。使天车操作工能够精确地接近目标位置;调度人员能实时了解天车的位置信息及调运的动作信息,如表1所示。

编码电缆技术:通常采用格雷母线定位方式,设备故障率低,定位精度小于5mm,线缆免维护,配套电气设备需要定期维护。安装过程受环境因素影响,但是可以采用多种安装方式。

跨上格雷母线安装方式示意图如图1所示。

突出特点:精度高、设备点检要求低、可以在任一点定位,定位数据的线性特征突出。

RFID射频识别技术:通过在关键位置安装电子标签,通过读卡器读电子标签的固定位置值,判断天车所在的位置。

电子标签在炼钢环境的故障率高,设备点检要求高。定位数据呈现离散的特征,定位精度不高。

但是价格低,设备更换方便。

激光技术:激光点位的性能特征是定位范围无遮挡,但是在一跨多车(特别是天车的数量在3台以上)的情况下,中间位置的激光无法照射到跨的端头,需要根据左右车的位置来进行二次计算,并且大距离(超过100m)激光束易受灰尘的影响,不能在废钢间、加料炉口和出渣跨等位置安装。

(2)包号识别系统:系统采用图像识别的方式对铁罐、钢包、中间包包号、废钢槽号进行识别,并实时跟踪包的位置信息并对应到物流系统中。

a.可肉眼识别的阿拉伯数字,在包的耳轴部位通过黑底白字,标识包的包号;(如图2、图3所示)

b.人工不可识别的标识码。

在铁包上安装钢板

,此钢板按照不同的数字含义开孔。在加热的铁包上,持续的对流导致铁包板和铁包表面之间有温差,就可以被红外摄像机捕捉到;

c.在包外壳安装RFID数字标签:RFID通过感应器读取数字便签,数字标签和感应器的感应距离一般在5m以内,此距离对设备安装及环境的要求较高。

a,b两种方式都是通过摄像头识别,摄像头可以安装在较远距离,通过对摄像头的调焦得到清晰的包号图像。

a,b两种方式对比:b种识别码便于维护,但是识别码不能被人工识别,还需要在铁包的其他位置刷上可人工识别的阿拉伯数字。而且非高温包状态成像效果不明显。a方式容易因烟熏导致黑底白字的图形模糊,需要在钢包热修和冷修时及时补充字体的白漆,如表2所示。

3无线传输系统

无线传输系统采用无线桥接方式通信,任何一台设备接入到无线设备中都能实现数据通信。主要的无线设备包括无线AP和无线AC,无线AP安装在固定位置远端,连接到计算机机房的交换机;无线AC安装在移动设备上,通过网线连接到移动设备的交换机或PLC。

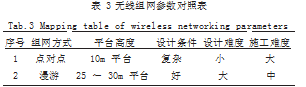

无线桥接方式的设备选型分为两种:点对点通信方式和漫游通信方式。

炼钢车间组建无线网络的目的是为了把移动设备的数据通过无线网络传输到地面的服务器,实现数据采集、分析利用。

3.1点对点通信方式

在无线AP和无线AC上进行参数配置,将这两个设备进行关联。只有在同一无线网络中,固定的AP和AC之间才能实现通信,简称点对点。

3.2漫游通信方式

在某一个区域内安装多个AP设备,在此网络中所有的AC都能在多个AP间寻找信号优异的AP热点源,AC自动切换到信号强的AP上,实现与地面通信。

炼钢车间对无线设备选型区别:

以上a,b方式都能在炼钢车间组建无线局域网络。

在炼钢10m平台组网,用点对点方式更好;在天车走道板25~30m平台,适用漫游方式。

在炼钢10m平台,如图4(10m平台厂房布置图)。组网由于受到地面设备、烘烤区域的限制,在组网设计的过程中需多考虑设备安装位置的要求;

在天车走道板25~30m平台,如图5(25~30m平台厂房布置图)。由于没有遮挡,组网的条件好,组网后通信效果好。

10m平台和25~30m平台设计及安装情况地对照表,如表3所示。

3.3台车定位系统

台车具备每次精确停在同一位置,通过摄像头判断台车进入吊包位的时刻。

台车定位系统主要包括:激光定位、极限开关定位、图像设别定位。

激光定位用在出钢轨道、进站轨道等生产工位的轨道上。这些位置的轨道空间中人员进入少、距离短,便于进行激光定位。

在过跨线的环境中采用极限开关、图像识别定位方式。

(1)激光定位:由于激光定位的精度在这3种定位中是最高的,除了可以实现定位功能外,还能实现天车定位系统和台车定位系统的精确融合,能给天车工在台车落包、起包的过程中提供精确的数字化指导。

(2)极限开关。极限开关是对台车进入到某个区域进行提示。由于是接触式的工作原理,所以在使用过程中容易损坏,特别是在过跨线等长距离的轨道上,受到过往车辆的影响,容易损坏地面的极限设备。

(3)图像识别。图像识别是一种非接触式的工作方式,只需在台车的某个区域做图形标识,远距离安装摄像头识别这个标识,判断台车进入某一个区域。

(4)天车称重系统(天车具备称重条件)。通过台车的称重信号,实现天车的空钩、空罐和重罐的重量特征识别。

(5)计算机硬件及系统软件系统。采用普通主流服务器、图像识别服务器(大于6G显存)、华为交换机、服务器操作系统:WinServer2016、数据库:SQL Server关系数据库和主流实时数据库(选配)。

采用实时数据库记录本系统所有关键点数据,实现事件跟踪、数据回放和数据分析及追溯。

4炼钢物料跟踪系统应用

通过对以上硬件系统中的天车、台车定位及包号、槽号的识别数据,可以实现以下软件功能:

4.1废钢跟踪及管理

废钢的管理包括:废钢槽重量计量(加入废钢槽的分次计量和加入转炉的总计量)、废钢加入废钢槽时间、废钢加入转炉时间、废钢加入转炉的炉号、废钢配比管理、废钢槽时间管理(等待入炉、等待配费)等;

转炉装废钢管理:系统可自动获取转炉装废钢作业计划,完成相关作业后,系统自动记录装废钢实绩,并将废钢斗号对应到炉次。

如果要管理废钢的配比关系,需要对废钢间的废钢根据不同废比进行区域划分。

一般情况会在废钢间划分重废和轻废两大区域。

4.2铁水罐跟踪及管理

铁水的兑铁管理:铁水来源管理、铁水计量管理、铁水进站出站管理、铁水脱硫顺序号和熔炼号的管理、回炉钢进铁包的管理、回炉钢进转炉的管理;

铁水预处理管理:系统需自动获取铁水进入预处理站前后的时间、重量、测温取样信息及设备状态信息。完成预处理后,记录铁水预处理实绩对应到炉次;

转炉装铁管理:系统可自动获取转炉装铁水作业计划,完成相关作业后,系统自动记录装铁水实绩,并将铁包号对应到炉次。

4.3钢包跟踪及管理

钢包在转炉及精炼的管理:系统应自动获取精炼炉开始处理时间、结束处理时间、处理时长、炉次号、钢包号、温度等信息,并自动将钢包号对应到炉次;

钢包在连铸管理:系统应自动获取连铸开始浇铸时间、结束浇铸时间、处理时长、炉次号、钢包号、温度等信息,并自动将钢包号对应到炉次;

钢包位置及状态跟踪:系统自动判断钢包的位置并记录其移动轨迹,通过天车称重自动获取钢包重量;自动记录钢包的包龄、精炼次数、材质、钢液温度、钢液成分、本炉钢种、上一炉钢种等;提供人机交互界面,供人工对跟丢或跟错的钢包进行校正;

钢包上下线管理:系统提供钢包自动及人工上下线功能;

钢包烘烤管理:系统提供客户端人工录入烤包计划信息,并自动记录烘烤开始时间和结束时间,当未达到烘烤时间违规上线,系统自动报警并记录。

4.4钢包维修管理系统

对大罐(铁包、钢包)和废钢槽的跟踪、热修、冷修进行管理,对天车进行运行管理。记录热修、冷修的检修结果,记录冷修的耗材及器具消耗,对大罐的安装等级进行动态预警。

4.5设备状态采集及判断

天车定位数据、台车定位数据、无线设备通信状态、包号识别内容、主要工位工作事件状态。

4.6智能调度

调度含生产调度和天车调度两个部分。

生产调度分为静态调度和动态调度两个部分。静态调度通过人工调整的方式调整调度指令。动态调度程序需获取生产工艺路径、标准生产时间、工位的当前生产进度、钢包及铁包的包态包龄管理数据、废钢槽兑废管理数据等,通过算法动态调整生产节奏,通过算法自动生成最新生产调度指令。

通过生产调度指令派生出天车调度指令,含废钢的配比兑废指令和废钢槽、铁包、钢包的物流指令。

由于天车物流的调度指令派生于生产调度指令,所以天车物流的调度指令设计中需要了解生产调度指令的管理方法。天车物流是一个执行机构,所有的天车物流的调度指令不能取代生产调度指令。

通过看板系统动态显示现场所有被跟踪的对象物理位置,为调度人员提供动态的物流信息。看板系统示意图如图6所示。

5总结

通过本系统建立生产调度智能可视化系统,生产计划和天车作业指令自动推送,实现生产调度智能可视化,突出解决车间级智能计划排产系统和天车台车等智能化调度指挥系统之间,调度及信息反馈不及时的问题。

自动获取各工序到离站时间,建立天车、铁包、钢包、废钢生产管理系统,实现工序间数据自动集串接对齐,突出解决管理层与执行层之间的信息延时或信息错误的问题。

对生产铁水、钢水、废钢实物流、载体(钢水包、铁水包、废钢槽、台车)、吊运天车进行识别跟踪,规避吊运路线障碍物,提升液态钢水安全运行水平;

同时本系统也为后期智能化(如:天车的无人指吊、部分区域的无人行车系统)改造提供建设基础。

参考文献

[1]武汉利德测控技术股份有限公司.起重机格雷母线通信定位系统:中国,CN200620012207.1[P].2006-04-18.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/jisuanjilunwen/39267.html

,此钢板按照不同的数字含义开孔。在加热的铁包上,持续的对流导致铁包板和铁包表面之间有温差,就可以被红外摄像机捕捉到;

,此钢板按照不同的数字含义开孔。在加热的铁包上,持续的对流导致铁包板和铁包表面之间有温差,就可以被红外摄像机捕捉到;