摘要:油田集输站场常采用多具并联运行的生产分离器进行生产。对于并联运行的分离器,流量均匀分配是保证设备安全平稳运行的重要因素。目前,常采用分离器来液管道均匀配管的方法,但现场调研表明,仅采用此方法实际效果并不理想。文章针对上述问题,通过工程实例提出了一种防止并联运行分离器偏流的简易方法,即通过设置气、液联通管道的方式,消除进液分配不均衡造成的影响。投产运行后证明该方法行之有效,期望能为多台并联运行生产分离器的设计提供参考。

关键词:生产分离器,并联运行,防止偏流,联通管道

1概述

油田集输站场进站分离单元的主要功能是将站外来气液多相介质分离成气、液或油、气、水单相介质,再进入后续工艺单元进行处理。进站分离单元主要由两相或三相生产分离器组成。根据《油田油气集输设计规范》第5.1.4条规定,连续生产的油气分离器的台数不应少于2台;第5.3.7条规定,脱水设备的台数不宜少于2台[1]。当分离器处理量较大或出于生产维检修的需要时,常采用多台并联运行的方式生产。

对于并联运行的分离器,介质流量均匀分配是保证设备安全平稳运行的重要因素。偏流会导致并联运行各分离器负荷分配不均,使部分分离器超负荷运行,而部分分离器低负荷运行,从而降低总体分离效率。若负荷波动频繁,还会导致分离器液位难以控制,增加操作人员的劳动强度和管理难度,严重时甚至影响站场的安全运行[2]。

目前,主要有3种方法应对偏流问题:采用进液管道均匀配管、增加分离器的设计处理能力裕量和增加气相平衡管。

1.1进液管道均匀配管

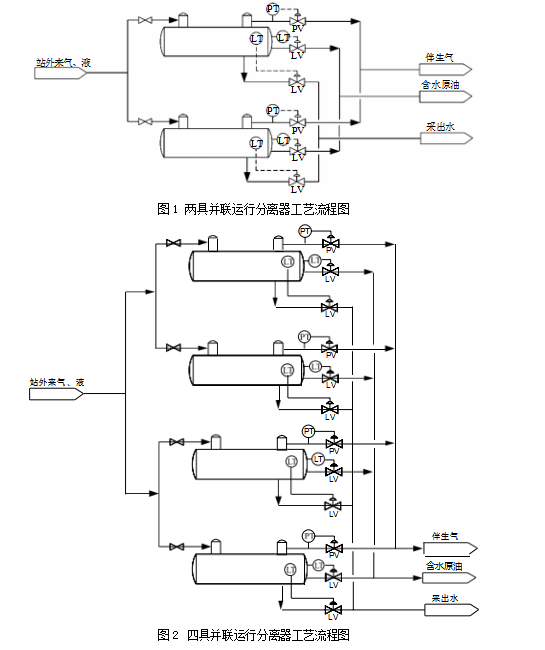

此方法是将进液管路设计成从来液汇管汇合点至每具分离器对称布置,汇合点至分离器的管径、管道长度、高差均一致,以此消除并联运行设备负荷分配不均的问题[3]。笔者总结了过往工程项目中常见的两具和四具并联运行分离器的安装方式。如图1和图2所示。

采用进液管道均匀配管消除偏流是目前大多数站场采用的方法。该方法是通过保证来液汇管分支点至每具分离器的压降相同来实现配液均匀。除了需要汇合点至每具分离器的支管道管径、管道长度完全相同外,同时还要保证每具分离器的运行压力一致。然而,现场调研表明,该方法并不能完全消除偏流问题。原因在于实际工艺管道安装难以使各分支管道完全一致,且在某些已建老站场改造时,常需要新建1具分离器与已建分离器并联运行。受站内空间限制,新建分离器与已建分离器需要设置在距离较远的两处,难以实现进液管道均匀配管。此时需要通过调节分离器入口阀门使压降基本相等。但油田生产分离器通常是油气处理的最上游环节,直接接收站外油井来气液。受老井关停或新井投产的影响,气液处理量经常处于波动过程中,常需要频繁调节分离器进液阀门。若调节不及时,轻则产生气体夹带液体影响下游产品质量,重则产生冒顶造成安全事故。

1.2增加分离器的设计处理能力裕量

此方法是通过增大分离器的设计处理能力来消除来液不均衡造成的部分分离器负荷过大的问题。《油田油气集输设计规范》第5.1.3条规定,分离器的计算液量和气量宜为日产量的1.2~1.5倍。过往部分工程在设计多台并联运行分离器时,常增大单具分离器设计处理能力至超出产量的1.5倍,或增加分离器的液相停留时间,从而增大分离器的尺寸。该方法在某种程度上解决了进液分布不均衡造成的处理能力不足问题,但同时增加了工程投资。

1.3增加气相平衡管

张颖颖等[4]在对某站场分离器改造中提出,站内已建5具三相分离器进液管采用不对称设计。每具三相分离器来液管道均设置了蝶阀和流量计以进行流量分配调节。然而,现场存在问题为站外来气液优先进入靠近汇合点的分离器,远离汇合点的分离器进气减少,导致分离器运行不正常。经分析,站外来气液比过大导致蝶阀调节失效,气体在各分离器分配不均衡。改造方法是在来液汇管与每具分离器气出口管道间安装气相平衡管,使来液汇管的气体平衡分配至每具分离器,再通过蝶阀调节即可保证配液均匀。该方法是通过气液平衡管和分离器进口调节阀协同保证配液均匀,但存在流程复杂、工程投资高等问题。

2工程实例

2.1工程背景

某联合站原油处理系统原采用油气两相分离器+沉降罐+热化学处理工艺。然而,原油处理系统存在设备老化、脱水工艺处理流程长等问题,导致系统运行能耗高。基于这些问题,提出对该站原油处理系统采用两段脱水工艺,即三相分离器+沉降罐脱水工艺。需新建2具规格为PN1.0 MPa、DN3400 mm×14 000 mm的三相分离器,用于一段脱水以满足生产要求。

2.2防偏流设计

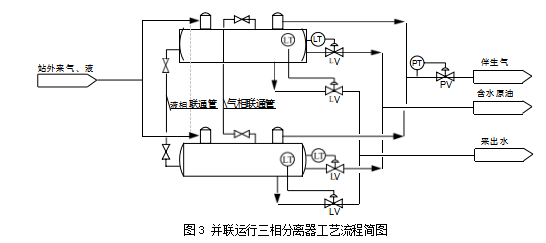

前述介绍了采用进液管道均匀配管消除偏流是目前大多数站场采用的方法。在此基础上,考虑若将多具独立运行分离器作为一个整体运行,可消除各具分离器气液量分配不均衡问题。具体方式为通过设置平衡管路使各分离器气液相互连通。其中,液相联通是利用连通器原理保持分离器液位始终保持一致;气相联通是保证各具分离器运行压力相同,避免了因压力波动造成的各分支管道压降不同。若需要检修时,可关闭各自的联通阀门,又可使其他分离器独立运行。

液相平衡管开口位置距离分离器底部不应过高,以防止在低液位运行时,液相平衡管起不到作用。同时,为避免分离器所沉积的泥沙堵塞平衡管,液相平衡管开口位置与底部净距应不小于200 mm。该工程液相联通开口距离分离器底部为500 mm。考虑到两具分离器液位平衡时,液相联通管内介质处于停滞状态,为防止凝管,联通管采用保温+电伴热方式,维持管内介质温度在凝固点以上3~5℃。以往分离器气相均独立设置气相调节阀,为使每具分离器的操作压力相同,取消独立气相调节阀设置,使两具分离器气相联通,并将调节阀优化为1台安装在气相汇管上。并联运行分离器流程设计,如图3所示。

3结语

对于并联运行的分离器,为防止进液偏流造成的生产和安全问题,在进液均匀配管的基础上,通过设置液相和气相联通管可消除进液不均带来的液位波动问题。此外,液相联通管开口位置与底部净距应不小于200 mm;分离器不再设置独立气相调节阀,而是优化为1具并安装在气相出口汇管上。该方法可有效消除进液分配不均衡的问题。

参考文献:

[1]住房和城乡建设部,质量监督检验检疫总局.油田油气集输设计规范:GB 50350—2015[S].北京:中国计划出版社,2015.

[2]陈玉新.并联容器入口偏流问题探讨[J].化学工程与设备,2020(5):133.

[3]冯叔初,郭揆常.油气集输与矿场加工[M].青岛:中国石油大学出版社,2006:252-253.

[4]张颖颖,吴武斌.三相分离器进口流体配管改造[J].石油规划设计,2004,15(5):46-47.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/guanlilunwen/82625.html