摘要:海上平台生产分离器是原油脱水的重要设备,其运行好坏决定了原油脱水的效果。文章通过分析平台生产分离器的运行现状,基于水力学模型梳理出设备存在的问题,并针对性地采取降低分离器清水室集水管高度、在分离器内部增加高效聚结板、混合室与清水室之间增加连通管、分离器混合室增加油水界面仪等一系列措施,使得分离器处理能力和处理效果均得到大幅提升。平台先后对4台分离器进行了技术改造,均取得了良好效果,为今后生产分离器技改提升提供了参考借鉴。

关键词:生产分离器,原油脱水,油水分离,原油含水,分离器改造

0引言

生产分离器作为海上平台原油处理系统的重要设备,负责脱出原油中的生产污水,实现低含水原油外输。海上某平台原油处理系统共分为三级处理,井口平台所产物流首先进入两台并联的生产分离器进行油水分离,处理后的原油含水率<30%,之后进入两台并联的热处理器进一步脱水,处理后的原油含水率<20%,最后经两台并联的电脱水器进行深度脱水,实现含水率<1%的原油输送至终端处理厂。

1生产分离器运行现状分析

海上平台对生产分离器处理能力和效果进行了测试,从现场实测数据分析出生产分离器处理性能下降明显,实际处理能力仅达到设计能力的60%左右,同时生产分离器的原油脱水效果不佳,原油出口含水率基本在32%~42%,导致下级设备热处理器处于高负荷运行状态。另外根据油田开发规划,平台将进一步增产提液,生产分离器处理能力不足将成为工艺流程的主要瓶颈。

通过对生产分离器内部结构分析可知[1],油气水混合物进入分离器经挡板折流后进入混合室,油水混合物在混合室内因重力沉降而分离,原油溢过油室挡板进入油室,沉降的生产污水经底部集水管进入清水室,根据连通管原理,集水管的高度决定了混合室的油水界面高度。由于生产分离器未设置油水界面监测仪,无法准确得知油水界面实际高度,在现场实际操作中,从生产分离器混合室油水界面的4个看窗观察往往都是生产水,也就意味着油水界面始终高于厂家操作手册推荐值,由此判断生产分离器处理能力和效果下降是由油水界面控制过高引起的。

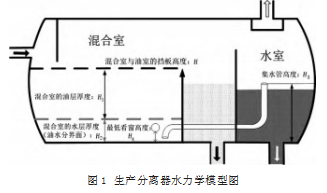

建立生产分离器内部水力学模型进行详细分析[2],该模型的建立条件为:(1)假设混合室内原油与生产水完全分层;(2)混合室内上部液体恰好从油室挡板进入油室,生产水从底部连通管顺利进入清水室,生产分离器内部处于动态平衡;(3)生产水密度按照标准密度计算;(4)容器底部为模型建立的基准面。由此建立的生产分离器水力学模型如图1所示。

其中,H为油室挡板高度(m),H1为混合室油层厚度(m),H2为混合室水层厚度(m),H3为水室集水管高度(m),ρ油为原油密度(kg/m3),ρ水为生产水密度(kg/m3),g为重力加速度(9.80 m/s2)。由模型可知,油水界面的高度H2与原油密度ρ油、生产水密度ρ水、油室挡板高度H、集水管高度H3有关。当油田进入开发后期,原油密度会变小,从而导致混合室的水层厚度H2变大,此时如果不降低集水管高度H3,混合室的水层厚度H2会越来越大,从而导致部分生产水溢过挡板进入油室,造成原油出口含水率升高。通过降低清水室集水管高度可实现降低混合室油水界面的目的,同时为了避免原油进入清水室造成水质变差,在混合室集水管入口处设置导流罩,以确保油水界面H2高于集水管入口高度。

基于水力学模型和斯托克斯沉降方程,结合现场实际情况综合分析,梳理出生产分离器存在的问题并提出相应解决措施,如表1所示。

2生产分离器技改措施

通过上述分析,梳理出生产分离器存在的问题,并针对问题提出了相应的解决措施。技术改造内容主要有:降低清水室集水管高度,使集水管高度从2 500 mm下降至1 450 mm;分离器混合室增加波纹板填料,提升油水分离效率;在混合室与清水室之间新增两根203.2 mm(8英寸)连通管,提高生产水通过能力,同时在连通管入口处加设方形导流罩消除漩涡影响[3];在分离器混合室外部增加油水界面仪,实现混合室油水界面实时监测。

2.1降低清水室集水管高度

根据生产分离器水力学模型,已知目前原油和生产水密度、油室堰板H、集水管出口H3,得出生产分离器理论油水界面H2=1 835 mm,该油水界面高度已超过混合室最高看窗高度,这也说明了造成分离器油相出口含水率高的原因是集水管高度H3与目前油水混合物的物性不匹配,导致生产水进入油室。现场通过降低生产分离器清水室内集水管高度,将清水室集水管高度从2 500 mm下降至1 450 mm。根据理论计算,改造后的生产分离器在正常运行时,清水室液位高度将位于2 400~2 500 mm左右,原清水室液位计量程无法满足改造后工况,因此对清水室液位计进行了上移改造,将清水室液位计整体抬高300 mm。通过对清水室液位的设定来控制混合室油水界面高度,实现油水界面实时调整。

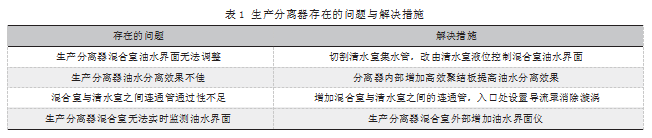

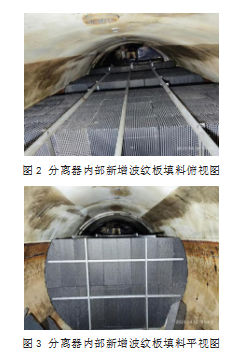

2.2生产分离器内部增加波纹板填料

根据斯托克斯沉降方程的计算结果,确定该生产分离器内部应采用两段波纹板填料,两段填料起到整流、预脱水和聚结分离的作用。当流经第一段填料时,流体呈层流稳态,油滴上浮与波纹板表面吸附,逐步上浮至油层中;当流经第二段填料时,水中余留的油滴经波纹板吸附聚结而上浮,同时油中的游离水聚结成大水滴而下沉,实现油水分离。本次改造采用波纹板填料,如图2和图3所示,使用冲孔不锈钢带压制成的波纹孔板片,通过垂直堆叠和交错布置形成整装规整填料,混合室增加共计2 600 mm长的孔板波纹填料。当物流流经填料时,可实现稳定流态和高效聚结,减少油水分离所需时间。

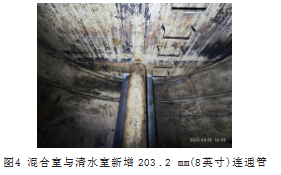

2.3混合室与清水室之间增加连通管及导流罩

生产分离器混合室与清水室之间原有一根304.8 mm(12英寸)连通管,为了提高水相流通能力,避免因容器底部积沙等原因影响生产水通过能力,因此在混合室与清水室之间新增两根203.2 mm(8英寸)连通管[4],如图4所示。根据经验,在连通管入口极易产生复杂的紊流运动,即产生漩涡,漩涡的产生会降低管道的过流能力和卷吸漂浮物(原油),造成原油进入清水室,污染清水室水质。因此,在混合室集水管入口位置增加方型导流罩,如图5所示,以避免在集水管入口处出现漩涡和缩尺效应。

2.4分离器混合室外部增加油水界面仪

生产分离器原设计未设置混合室油水界面仪,每次判断混合室油水界面时都需要人员从看窗依次确认,不能实时监测油水界面。为了保证生产分离器原油脱水稳定运行,决定在生产分离器混合室外部新增油水界面仪并将实时数据传至中控,实现实时掌控油水界面变化和原油脱水情况的目的,为生产稳定运行提供保障。同时,该措施取代了人工看窗判断油水界面的传统做法,减轻了人员工作量。

3生产分离器技改效果

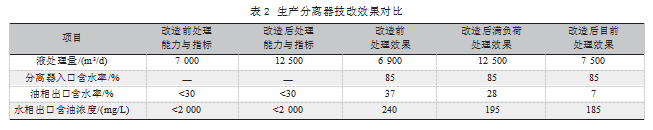

经现场测试,生产分离器实际液处理能力由改造前的7 000 m3/d提升至12 500 m3/d。在满负荷工况下,生产分离器油相出口含水率由37%下降至28%,水相出口含油浓度由240 mg/L下降至195 mg/L。目前生产分离器处理量约为7 500 m3/d,油相出口含水率为7%,水相出口含油浓度为185 mg/L,该生产分离器改造后处理能力、原油脱水率和污水含油值均达到了设计要求,如表2所示,技改效果显著。

4推广应用

4.1另一台生产分离器技改措施与效果

另外一台并联运行的生产分离器技改内容有:切割清水室集水管,使集水管高度从2 500 mm下降至1 450 mm;更换分离器混合室原波纹板填料,同时再新增一组波纹板填料提升油水分离效率;在混合室与清水室之间新增两根152.4 mm(6英寸)连通管,提高生产水通过能力,同时在连通管入口处加设方形导流罩消除漩涡影响;在分离器混合室外部增加油水界面仪,实现混合室油水界面实时监测。

经现场测试,该生产分离器实际液处理能力由改造前的4 000 m3/d提升至7 500 m3/d,满负荷工况下油相出口含水率由35%下降至27%,水相出口含油浓度由250 mg/L下降至220 mg/L。目前该生产分离器处理液量约为3 500 m3/d,油相出口含水率9%,水相出口含油浓度为190 mg/L,该生产分离器改造后各项运行指标均达到设计要求,技改效果显著。

4.2两台热处理器技改措施与效果

两台热处理器技改内容有:切割清水室集水管,使集水管高度从2 080 mm下降至1 500 mm;更换热处理器混合室原波纹板填料,同时再新增一组波纹板填料提升油水分离效率;在热处理器混合室外部增加油水界面仪,实现混合室油水界面实时监测;热处理器水相出口新增调节阀组,提升热处理器排水能力。

经现场测试,热处理器实际液处理能力由改造前的2 900 m3/d提升至5 000 m3/d,满负荷工况下油相出口含水率由27%下降至19%,水相出口含油浓度稳定在40 mg/L左右。目前热处理器处理液量约为2 500 m3/d,油相出口含水率4%,水相出口含油浓度为36 mg/L,这两台热处理器改造后各项运行指标均达到设计要求,技改效果显著。

5整体效果评价

(1)原油系统液处理能力显著提升。两台生产分离器和两台热处理器技术改造后,经现场测试,平台原油系统液处理能力由11 000 m3/d提升至20 000 m3/d,处理能力提升81.8%,达到了本次技改的预期效果。本次对四台原油分离器升级改造的成功实施,为后续油田的产能释放和区域油田的滚动开发奠定了坚实的基础。

(2)原油系统脱水效率显著提升。四台分离器改造后油水分离效率远高于预期目标,在处理量保持不变的情况下,两台生产分离器油相出口含水率由32%~42%下降至7%~9%,两台热处理器油相出口含水率由25%~32%下降至4%左右,油相含水率下降幅度明显。

(3)降低原油系统化学药剂注入浓度。四台分离器改造后油水分离能效大幅提升,平台根据生产运行情况逐步下调破乳剂、清水剂的注入浓度。破乳剂注入浓度下调36%,清水剂注入浓度下调43%,实现了降本增效。

6结论

(1)降低分离器清水室集水管高度,改由清水室液位来控制混合室油水界面,通过对清水室液位的设定来调整油水界面,可实现实时调整;

(2)在分离器混合室增加波纹板填料可有效提升原油脱水效率、缩短油水分离时间,从而提升分离器处理能力;

(3)通过增加混合室与清水室之间的连通管来提高水相流通能力,同时在连通管入口处加设方形导流罩消除漩涡影响;

(4)在分离器外部增加混合室油水界面仪,实现了实时监测油水界面变化情况。

参考文献:

[1]胡海洋,王宏,张楠,等.FPSO分离器升级改造[J].今日制造与升级,2023(3):154-156.

[2]米思丞,张绍广.一种海上典型三相卧式分离器的适应性改造方法[J].中国石油和化工标准与质量,2023,43(6):185-186.

[3]康俊伟,刘哲,孙磊,等.某FPSO生产分离器扩容改造及效果分析[J].化工管理,2023(34):118-120.

[4]黄发龙.某油田三相分离器水处理能力提升现场实践[J].化工管理,2024(4):140-143.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/guanlilunwen/80602.html