摘要:在石油化工的生产过程中,工艺管道的腐蚀现象已然成为阻碍企业平稳运行的核心要素。频繁出现的腐蚀故障,不仅会造成经济方面的巨大损失,而且极有可能诱发安全事故,对人员生命与财产安全构成严重威胁。鉴于此,文章选取实际项目作为范例,围绕集成变压整流器、辅助阳极设计等多个关键环节展开深入探究,系统剖析强制电流阴极保护法应用于石油化工工艺管道腐蚀防护领域的具体运用方式与效果。以期能够为石油化工行业在管道腐蚀防护方面提供一定的参考,助力企业提升管道的安全性与耐久性,降低因腐蚀问题而带来的各类风险与损失,推动整个行业在安全生产与可持续发展道路上稳步前行。

关键词:变压整流器,强制电流阴极保护法,辅助阳极,安全生产

0引言

在我国经济高速腾飞的进程中,石油化工产业作为国民经济的关键支柱之一,呈现出规模持续拓展、技术持续革新的态势。然而,与之相伴的是,工艺管道的腐蚀难题愈发显著,已成为制约生产安全与效率提升的核心要点。石油化工工艺管道长期置身于高温、高压以及化学介质充斥的严苛环境中,这使其对腐蚀侵害的抵御能力极为脆弱,不但致使维护成本节节攀升,更可能诱发极为严重的安全事故,对人员生命财产安全构成重大威胁,对企业的稳定运营以及行业的可持续发展形成严峻挑战。

因此,深入探究并采取行之有效的腐蚀防护举措,具有极为重要的现实价值与深远意义。在众多防腐蚀技术的范畴内,强制电流阴极保护法凭借其高效性与可靠性脱颖而出,广受业界关注[1-2]。此方法借助施加外部电流,促使金属表面电位朝负极偏移,进而有效遏制金属离子化的倾向,最终达成防止或延缓腐蚀的目标。

基于上述现实背景与技术特性,本研究聚焦于强制电流阴极保护法在石油化工工艺管道腐蚀防护领域的具体实践应用展开深入研究,力求为石油化工企业研究更为科学合理、稳固可靠的管道防腐应对策略,全方位保障生产安全,切实削减维护成本开支,有力推动整个行业沿着可持续发展的道路前行。

1项目概况

本项目为某大型石油化工企业的工艺管道腐蚀防护作业。该企业拥有石油化工工艺管道总长为213 km,管道材质为碳钢,管道直径为DN50。工艺介质主要包括原油、天然气、水、酸碱等,操作温度范围为-5~400℃,操作压力范围为0.1~10.0 MPa,高温、高压、多相流体以及硫化氢和氯化物的存在使得管道面临严峻的腐蚀挑战。近年来,因管道腐蚀而引发的泄漏与生产中断事件时有发生,管道内部主要遭受均匀腐蚀及局部腐蚀(如点蚀和缝隙腐蚀)的影响。据腐蚀速率监测数据显示,管道内壁平均腐蚀速率为0.2 mm/a,局部腐蚀速率高达1.5 mm/a,给企业带来巨大的经济损失和安全隐患。

2工艺管道腐蚀防护关键技术要点

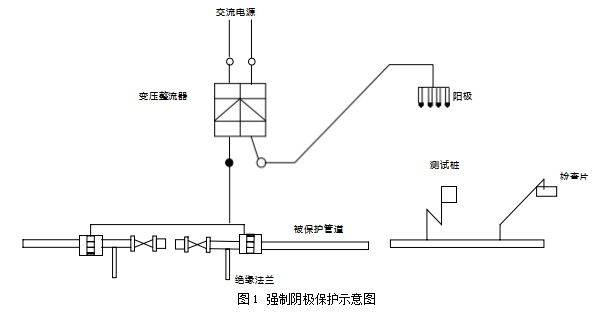

基于上述工程概况,本研究选用强制电流阴极保护法进行石油化工工艺管道腐蚀防护[3]。强制电流阴极保护系统主要包括变压整流器、交流电源、辅助阳极、绝缘法兰、测试桩、检查片等组件,如图1所示。

强制电流阴极保护法是通过外部电源向被保护金属结构(如石油化工工艺管道)施加直流电流,使其成为阴极,从而减缓或阻止金属的腐蚀过程。

2.1集成变压整流器

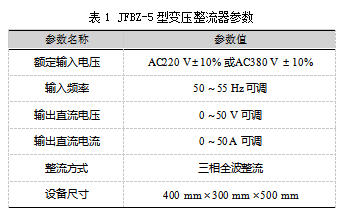

在强制电流阴极保护系统中,变压整流器是关键设备之一,主要功能是调节输入的交流电压,并将其整流为适合管道阴极保护的直流电[4-5]。鉴于此施工项目中的石油化工管道是由碳钢材料制成,其腐蚀电位介于-0.85 V~-1.20 V之间(相对铜/硫酸铜参比电极),且管道直径为DN50,供电标准为380 V、50 Hz的三相交流电,因此为了确保设备能够长期稳定地运行,项目特别选用了JFBZ-5型变压整流器[6]。这款整流器采用三相输入与全波整流的设计,不仅有助于维持电源供应的平衡性,减少电网波动对系统的影响,而且全波整流技术还能有效降低输出电流的脉动现象,提高系统的功率因数。具体而言,JFBZ-5型变压整流器的技术参数如表1所示。

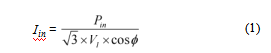

此外,该整流器具备自动调节功能,能够根据土壤电阻率的变化自动调整输出参数,以保持管道表面电位处于理想的保护水平[7-8]。为了满足输出电流的需求,三相全波整流电路的输入电流Iin通过式(1)计算:

式(1)中:Pin为输入功率;Vl为线电压;cosφ为功率因数。

通过合理的设计和选型,变压整流器能够提供稳定、可靠的直流电流,确保石油化工管道的长效防腐蚀保护。

2.2辅助阳极设计

2.2.1阳极材料选择

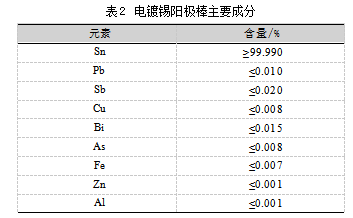

在强制电流阴极保护系统中,阳极材料肩负着提供稳定且持久电流的任务,从而将电流通过电解质传导至需保护的金属表面,防止金属管道遭受电化学腐蚀。在选择阳极材料时必须综合考量材料的电化学性能、使用寿命、导电性、机械强度、成本以及适应石油化工工艺环境的能力等因素。鉴于本项目中的管道运行环境复杂,包括高温、高压、多相流、硫化氢及氯化物等腐蚀性介质的存在,所选阳极材料不仅需要拥有出色的抗腐蚀性能,还须保证长效稳定性。基于上述条件,选择电镀锡阳极棒作为阳极材料,这种材料不仅具备高导电性、耐腐蚀的特点,并且具有较低的氧化电位及较长的使用寿命,尤其在高电流密度条件下仍能维持稳定的工作状态,非常适合用于腐蚀性强的石油化工环境。电镀锡阳极棒主要成分如表2所示。

表2数据显示,电镀锡阳极棒的纯度达到99.990%,杂质含量极低,这有助于提高其在腐蚀环境中的稳定性和耐用性。此外,将阳极棒的尺寸设计为DN50管道所需的匹配尺寸,长度为1 500 mm,直径为25 mm,确保与管道直径的比例协调,同时满足所需的电流输出面积。

2.2.2阳极布置与安装

阳极布置需考虑管道走向、土壤电阻率、地下水位、附近金属结构等因素,以确保电流均匀分布到管道表面,达到最佳保护效果。本项目采用梅花状布置方式,间距为3 m,以减少阳极间的屏蔽效应,提高电流分布的均匀性。在阳极安装过程中,首先需要开挖深度为1.5 m、宽度为30 mm的阳极沟,以方便阳极棒铺设。安装时,阳极材料与变压整流器电源正极连接,负极同埋地金属管道相连,以确保电流分布的均匀性及其与管道间的电位差达到最佳保护效果。阳极棒下端埋深应超过管道底部至少500 mm,以减少土壤分层对保护效果的影响,并通过耐腐蚀、耐高温的聚四氟乙烯绝缘支架固定,确保与管道和土壤良好接触。此外,埋设过程中,注意确保阳极电缆与管道无交叉,避免产生不必要的电场干扰。为降低系统功耗、提高阴极保护效率计算阳极接地电阻,如式(2)所示:

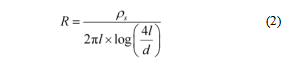

式(2)中:R为接地电阻;d为阳极直径;l为阳极长度;ρs为土壤电阻率。

通过合理选择阳极尺寸和埋设方式,可将阳极接地电阻控制在1Ω以下,进一步提升系统的保护效率和稳定性。

2.3参比电极电缆敷设

参比电极为阴极保护系统提供稳定的电位参考,确保管道保护电位处于理想范围内。本项目采用的参比电极为饱和硫酸铜电极,其稳定性和准确性能够满足石油化工管道腐蚀防护的需求。参比电极电缆的敷设是确保参比电极信号准确传输的关键。选用规格为1.5 mm2的聚氯乙烯(PVC)绝缘电缆,其具有较好的耐腐蚀性和机械强度。电缆敷设过程如下:首先,在管道沿线每隔100 m预埋一根直径为40 mm的PVC管作为参比电极电缆的敷设通道。PVC管的一端连接至变压整流器附近的控制室,另一端延伸至管道的末端。在PVC管内穿入1.5 mm2的PVC绝缘电缆,电缆的两端分别连接至参比电极和控制室内的测量设备。在电缆敷设过程中,还需注意以下几点:

(1)电缆在PVC管内不得有接头,以防止因接头故障导致信号传输中断。

(2)电缆在穿越管道、建筑物等障碍物时,应采取穿管、固定等相应的保护措施,避免电缆受损。

(3)电缆敷设完成后对PVC管进行封堵,防止水分和土壤进入,影响电缆的使用寿命。

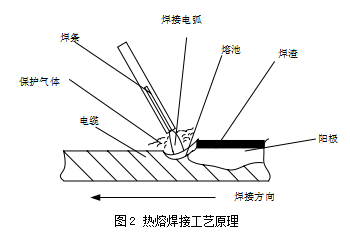

(4)参比电极的安装位置选择在管道沿线易于检测和维护的地方,同时避开可能产生干扰的电气设备。此外,为确保阳极与电缆连接稳定,采用热熔焊接法进行连接。热熔焊接法工艺原理如图2所示。

热熔焊接工艺主要依赖于保护气体、焊条、焊接电弧、熔池、焊渣等要素的相互作用。在焊接过程中,青涂料作为绝缘材料,该涂料具有优异的耐腐蚀性、附着力和绝缘性能。绝缘涂层施工步骤如下:首先,对管道表面进行喷砂处理,去除氧化皮、油污等,确保表面清洁、粗糙。其次,涂抹环氧煤沥青底漆,底漆干燥后进行中间漆施工,中间漆干燥后进行面漆施工,每层漆厚度约为0.2 mm,以确保良好的绝缘效果。最后,涂层施工完成后进行电火花检测,确保无漏点。通过以上绝缘处理措施以降低阴极保护系统的能耗,确保管道腐蚀防护效果。

采用惰性气体(如氩气)对焊接区域进行保护,防止空气中的氧气、氮气等与熔池金属发生反应,从而避免产生氧化物、氮化物等有害物质,确保焊接质量。焊条作为焊接材料与阳极和电缆连接部位接触,焊接时,焊接电弧在焊条与阳极、电缆之间产生高温使焊条、阳极和电缆的接触部位迅速熔化,形成熔池。熔池中的金属在电弧作用下实现原子间的相互扩散,从而实现阳极与电缆的连接。在焊接过程中,熔池中的金属会不断熔化、流动,有助于填充阳极与电缆之间的缝隙,提高焊接接头的致密度。

同时,熔池中的金属还会与焊条发生反应生成焊渣,焊渣浮在熔池表面起到保护熔池金属的作用,防止空气中的有害物质侵入。随着焊接过程的进行,电弧逐渐将焊条熔化,熔池金属不断填充阳极与电缆间的缝隙,最终形成一个坚固的焊接接头。当焊接电弧熄灭后,熔池金属在保护气体的作用下迅速冷却、凝固,形成焊缝。焊接完成后,利用热缩套管对接头部位进行防腐处理,确保接头在长期埋设条件下不会发生腐蚀。同时,在阳极与管道之间每隔500 m布置一组隔离电位测试桩,以便于日常检测阴极保护效果,测试桩接地电阻控制在5Ω以下,以确保测试结果的准确性。

2.4绝缘处理

在石油化工工艺管道腐蚀防护中,绝缘处理是确保阴极保护系统正常运行、防止电流流失的关键环节。针对DN50碳钢管道,本项目在管道每隔95 m处安装绝缘法兰以阻断管道与其他金属结构的电连接,避免形成不必要的旁路电流。在绝缘法兰安装过程中,需确保法兰与管道的接触面干净、平整,涂抹一层耐高温、抗腐蚀的密封胶,以增强法兰的密封性和绝缘性。同时,对管道进行绝缘涂层施工,选用环氧煤沥 青涂料作为绝缘材料,该涂料具有优异的耐腐蚀性、附着力和绝缘性能。绝缘涂层施工步骤如下:首先,对管道表面进行喷砂处理,去除氧化皮、油污等,确保表面清洁、粗糙。其次,涂抹环氧煤沥青底漆,底漆干燥后进行中间漆施工,中间漆干燥后进行面漆施工,每层漆厚度约为0.2 mm,以确保良好的绝缘效果。最后,涂层施工完成后进行电火花检测,确保无漏点。通过以上绝缘处理措施以降低阴极保护系统的能耗,确保管道腐蚀防护效果。

3结语

综上所述,将强制电流阴极保护法应用于石油化工工艺管道腐蚀防护中,不仅能够提高管道的耐腐蚀性能,降低企业的维修成本,还为实现绿色、环保的石油化工生产提供了有力保障。未来,以期继续深入研究石油化工工艺管道腐蚀防护技术,不断完善和优化强制电流阴极保护法,进一步提高其在实际应用中。

参考文献:

[1]赵阳光,王永滨.石油化工工艺管道安装工程施工质量管理研究[J].工程建设与设计,2024(9):263-265.

[2]闫莉.石油化工装置工艺管道设计策略[J].化工管理,2023(35):127-130.

[3]冯旻祎,孟良,付亦升,等.常压页岩气集输管道腐蚀原因与防腐策略[J].石化技术,2024,31(8):274-276.

[4]熊伟.石油化工工艺管道的腐蚀及防护技术分析[J].中国设备工程,2024(16):107-109.

[5]刘娇,赵玉东,赵勇纲,等.热塑防腐材料特性分析及在电厂脱硫设备上的应用[J].粘接,2024,51(8):130-133.

[6]臧垒垒,刘浩,徐阳.输气管道阴极保护实践中的应用研究[J].全面腐蚀控制,2024,38(7):153-156.

[7]樊兴.石油化工工艺管道的腐蚀及防护技术应用[J].中国石油和化工标准与质量,2024,44(10):157-159.

[8]雷建联.石油化工工艺管道安装工程施工管理中的常见问题研究[J].中国石油和化工标准与质量,2023,43(1):75-77.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/guanlilunwen/82617.html