摘要:2023年7月,某炼油厂10 Mt/a常减压蒸馏装置减压渣油泵出口压力出现下降情况,初步判断机泵过滤器堵塞造成机泵能力下降。在后续对机泵过滤器打开检查过程中,发现过滤器内部存在大量焦质,通过对结焦机理、操作参数、焦质组分研究和现场流程排查等多项措施手段,对焦质产生的原因进行分析,找出解决结焦问题的具体可行方案。

关键词:减压渣油泵,过滤器,焦质,结焦

1结焦机理及位置分析

对于大部分的渣油而言,在380℃左右就有出现油品结焦的可能[1]。根据装置减压系统操作条件,存在结焦的部位包含以下位置。

1.1减压炉炉管内部

减压炉分支出口温度一般控制在409℃左右,炉管内部靠近管壁位置油膜温度更高,因此减压炉炉管内部必然存在结焦。根据以往停检经验,通过对减压炉炉管进行机械清焦,也确认减压炉炉管存在结焦现象。如图1所示,为停检期间炉管内清出来的焦粉。

1.2减压塔塔底抽出管线

一般减压塔塔底位置温度在390℃左右,高于理论结焦温度。为了避免在减压塔底产生结焦,减压塔底设置外置减压渣油急冷罐V-1105,即减压塔塔底无液位,减压渣油自减压塔底抽出后,用部分换热冷却后的减压渣油进行混合急冷,温度从390℃降低至360℃后进入减压渣油急冷罐。由于减压渣油急冷罐V-1105体积较小,减压渣油在V-1105内的停留时间较短,因此,避免了减压渣油在V-1105内结焦。结合历次停检对减压塔塔底、V-1105及之间管线检查,也从未发现结焦现象。

综上所述,装置结焦位置主要存在于减压炉炉管内部。

2装置结焦控制措施

2.1减压炉12路分支出口温度

根据工艺包设计,减压炉炉管分支出口最高允许温度为435℃,装置工艺卡片指标为350~420℃,本周期减压炉分支出口温度控制在≤411℃。

并且,减压炉12路分支出口温度设置自动平衡控制逻辑,有效降低减压炉各分支出口温度偏差。正常操作生产过程中,减压炉12路分支出口温度偏差值能够维持在1℃左右,防止由于炉管分支温度超标造成炉管结焦。

2.2减压炉辐射室上部温度

根据装置工艺包设计,减压炉辐射室烟气操作温度为891℃。实际运行过程中,本周期装置控制在700~850℃之间。

2.3减压炉12路分支进料流量

为了避免减压炉炉管内部介质由于流量过低造成结焦,减压炉12路分支进料流量设计最小流量联锁停炉保护值为30.7 t/h。装置最低加工负荷时,减压炉分支流量约42~43 t/h,高于联锁值40%。本周期减压分支平均流量约为55 t/h,远高于最小流量值要求。

另外,减压炉出口分支流量采用支路平衡自动控制,保证了减压炉12路进料分支流量在平均流量0.8~1.2倍之间,确保各炉管内部流量均衡,防止由于炉管偏流较大造成炉管结焦。

2.4减压炉炉管注汽

根据装置工艺包要求,减压加热炉炉管设计注汽,以提高炉管内介质流速,使结焦机率最小化。减压炉炉管注汽总量工艺包要求为1.2 t/h,工艺卡片指标为1.1~2.0 t/h。目前,装置控制量为1.55 t/h,符合工艺包要求。

2.5减渣急冷后温度

根据工艺包设计,减压塔底设置减压渣油急冷罐,急冷罐作用是降低减压渣油停留温度并减少停留时间,尽量减少热裂化生焦反应[2]。工艺包中减渣急冷后温度为360℃,目前减渣急冷后温度平均为354℃,符合设计要求。

3减渣泵入口过滤器焦质情况

3.1减压渣油A泵情况

2023年7月30日将减压渣油泵P-1106A入口过滤器打开检查,发现内部存有片状焦质,如图2所示。

观察现场焦质形状,多数焦质一侧为光滑面,且焦质具有一定弧度。说明焦块来自于炉管。2023年6月中旬装置进行了停工消缺,在停工降温及开工升温过程中,炉管内部焦炭由于热胀冷缩发生脱落[3]。开工后,脱落的焦质随物流携带至减压渣油运转泵P-1106A入口过滤器中沉积。当焦质量达到一定程度后,导致泵抽空。

3.2减压渣油B泵情况

2023年8月1日将减压渣油备用泵P-1106B入口过滤器打开检查,发现内部也同样存有焦质,焦质体积量略少于A泵,且焦块大小明显比A泵小,如图3所示。对比两台减压渣油泵焦质明显存在差异,如图4所示,左侧为A泵焦质。

3.3过滤器内焦质对比分析

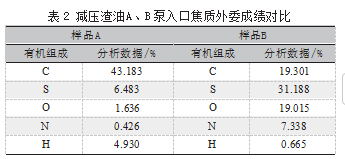

2023年8月1日分别对减压渣油泵P-1106AB入口过滤器内焦质进行灼烧和成分化验分析,具体化验数据如表1、表2所示。

通过表1数据对比可知,A、B泵内焦质组成存在明显差异,B泵焦质高温灼烧残余量高于A泵,说明B泵焦质中无机物含量高于A泵。通过表2数据对比可知,A泵中有机成分高于B泵焦质,B泵中无机物成分(主要是铁)高于A泵,另外,从S含量的高低也能看出B泵明显高于A泵,说明B泵焦质中硫化亚铁、氧化铁含量高于A泵。

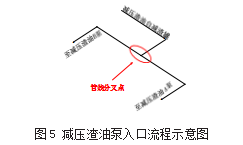

硫化亚铁是常压减蒸馏中常见的腐蚀产物,一般出现在塔顶低温硫化氢腐蚀及塔底高温硫腐蚀位置。查询相关资料,硫化亚铁密度约为4.84 g/cm3,焦质密度约为1.8 g/cm3。结合表2分析成分可初步推断,B泵内焦质密度大于A泵。减压渣油自减压渣油急冷罐V-1105底抽出后,分两路分别进入减压渣油泵P-1106A和B,具体管道如图5所示。

装置2023年6月中旬消缺后开工过程中,B泵只进行了短时间的切换运行,大部分时间一直运行A泵。并且开工正常后,也一直持续运行A泵,直至2023年7月30日。减压炉炉管脱落的焦质及管线设备内部脱落的硫化亚铁被逐渐携带至减压渣油泵入口管线,部分密度较小,含有较少腐蚀产物的块状焦质分布在杂质上部,被减压渣油携带至运转泵(A泵)入口过滤器;而密度较大,以腐蚀产物为主的焦质在分叉点处沉积在管线底部。2023年7月30日减压渣油泵切换至B泵后,管道内介质流向发生改变,存积在分叉点底部的焦质被迅速携带至B泵入口过滤器中,导致B泵短时间运行后即发生半抽空现象(泵出口压力下降、流量减少)。

3.4历史同类情况对比

2021年7月29日、8月4日清理减压渣油泵B泵入口过滤器和A泵入口过滤器过程中,也发现过大量的焦质,如图6所示。

对比焦质,2021年减压渣油泵过滤器内焦质明显多于本次,且焦块体积更大。焦质中有机物含量占68.8%,无机物含量占31.2%;无机物中铁含量为14%,硫含量为11%。通过分析数据,焦质主要组分也为焦炭和硫化亚铁混合物。后续排查过程中发现减压渣油B泵入口阀格兰泄漏,高温油品与泄漏进入内部的空气中的氧进行聚合而快速形成大块焦质。根据本次焦质量及体积,排除高温系统泄漏导致结焦的可能性。

4结语

根据排查结果,在装置正常运行过程中,焦质及腐蚀产物不会快速聚集导致机泵过滤器堵塞。但炉管内介质出现流量、温度大幅度异常波动后,焦质脱落、堵塞机泵过滤器风险会加剧[4]。因此,制定以下策略:

(1)持续监控减压炉、减压塔各影响结焦的操作参数,确保工艺参数不超出设计要求。(2)做好减压渣油泵运行状态监控,如机泵出口压力明显下降,且出现波动,立即对机泵进行切换,清理泵入口过滤器。(3)减压炉操作温度因异常导致温度、流量大幅度波动后,半个月至一个月期间内对减压渣油泵入口过滤器进行清理。

参考文献:

[1]陈建民,黄新龙,王少锋,等.减压深拔及结焦控制研究[J].炼油技术与工程,2012,42(2):8-13.

[2]崔正军,蒸馏装置减压深拔技术应用和减少结焦探索[J].炼油技术与工程,2016,46(3):14-18.

[3]张常兴.减压塔填料结焦原因分析及应对措施[J].石油化工腐蚀与防护,2021,38(1):26-28.

[4]简建超,钟湘生,李利辉.减压深拔长周期运行技术分析与应用[J].石化技术与应用.2014,32(4):318-322.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/guanlilunwen/81621.html