摘要:对某长输埋地输气管道,在开展管道漏磁内检测时发现多处环焊缝异常,针对其中1处环焊缝异常进行开挖验证显示,射线、超声无损检测结果为IV级,经过适用性评价,在未考虑地质沉降条件下结果为可接受。考虑到后期地质沉降、压力波动和外部环境变化,提出了B型套筒的修复措施,修复后对焊接质量用无损检测手段进行检测,检测结果合格。

关键词:环焊缝缺陷,B型套筒修复,长输埋地输气管道

0引言

随着经济的快速发展,国内天然气需求量高速增长,在石油、天然气的输送过程中,管道运输占据重要地位。因管道运输具有效率高、成本低等特点,长输天然气管道建设速度也逐渐加快。从20世纪50年代的克-独原油管道、20世纪70年代的“八三”会战到西气东输一线、忠武线、川气东送、西气东输二线、西气东输三线以及中俄原油管道,中国已成为全球第三大管道大国。截至2021年底,中国长输油气管道总里程达到14.8×104 km,其中天然气管道里程8.76×104 km,原油管道里程3.13×104 km,成品油管道里程2.91×104 km[1]。随着管线建成投产,X70、X80钢也普遍使用,高强钢的使用对焊接提出了更高的要求。随着管道大规模投产运行,环焊缝失效导致的安全事故时有发生,有些是环焊缝根部未熔合、错边等施工焊接质量导致,有些是管道在运行期间受到高填方、地质灾害等外力导致。

1基本情况介绍

某管道于2005年投产运行,管径610 mm,材质为X60钢,设计压力6.3 MPa,总长217 km,壁厚7.9 mm/9.5 mm,采用3L PE外防腐层和强制电流阴极保护相结合的防腐方式。

2022年开展了漏磁内检测,发现环焊缝异常30个。2023年对以上环焊缝异常进行了开挖验证,本文针对其中1处编号51540环焊缝异常点进行分析,环焊缝位置如图1所示。

2缺陷检测评价

2.1无损检测

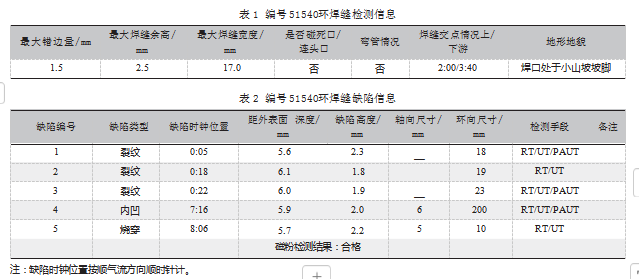

通过漏磁内检测仅能检测发现环焊缝异常缺陷,但对于环焊缝异常类型不能精准检测[2],需借助开挖验证进一步确认。对编号51540环焊缝异常点进行开挖验证,无损检测依据SY/T 4109—2013《石油天然气钢质管道无损检测》、GB/T 11344—2008《无损检测接触式超声脉冲回波法测厚方法》开展,采用了磁粉检测、超声检测(UT)、射线检测(RT)、相控阵检测(PAUT)方法,检测结果如表1和表2所示。

从表2可以看出,该环焊缝异常经磁粉检测合格,未发现裂纹;超声检测(UT)、射线检测(RT)、相控阵检测(PAUT)发现在时钟0:05、0:18、0:22方向存在裂纹、在时钟7:16方向存在内凹、在时钟8:06方向存在烧穿,经检测评价为IV级。为此,判定该环焊缝异常为IV级缺陷,无损检测底片如图2和图3所示。

2.2适用性评价

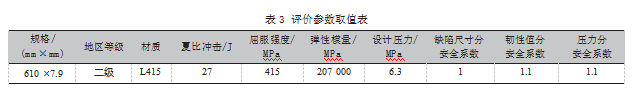

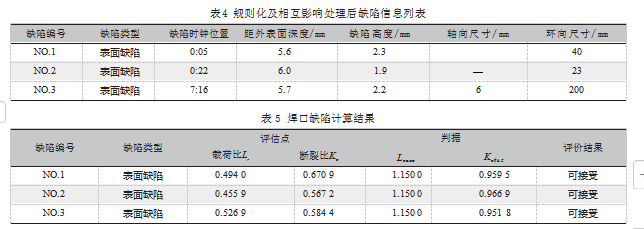

为了确认IV级环焊缝缺陷是否满足当前运行条件,结合管道运行条件、管材参数、周边人口密度及无损检测结果,进行适用性评价。根据管材技术条件和运行工况,评价参数如表3所示,其中夏比冲击试验参考QSYXQ4—2003《西气东输管道工程焊接施工及验收规范》。依据标准对实测缺陷进行规则化及相互影响处理,处理后缺陷信息如表4所示。

根据GB/T 19624—2019《在用含缺陷压力容器安全评定》中表面缺陷计算方法,依据表3相关参数,对表4中3个表面缺陷进行缺陷计算,结果如表5所示。

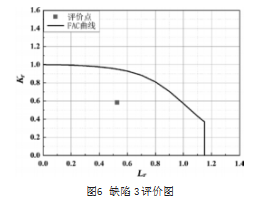

根据表5中评估点和判据数据,绘制缺陷评价图,如图4~图6所示。

从图4~图6缺陷评价图中可以看出,缺陷1、缺陷2、缺陷3缺陷评价点落在FAC曲线与Lrmax直线和两直角坐标轴所围成的安全区域之内,表明该环焊缝焊口裂纹缺陷在6.3 MPa压力下安全可接受。

3缺陷处置

该焊口经无损检测、适用性评价,结果为在目前运行条件下处于安全状态,但该结果的评定并未考虑地质沉降因素。环焊缝存在的缺陷主要分为面积型和体积型两大类,面积型缺陷包括裂纹、未熔合(根部未熔合、层间未熔合、外表面未熔合)和未焊透(根部未焊透、错边未焊透),体积型缺陷包括气孔、夹渣、咬边、烧穿、内凹等,其中裂纹和未熔合为危害最大的缺陷。该焊口存在裂纹缺陷,裂纹缺陷是危害最大的焊缝缺陷之一[3-4]。

考虑到后期运行条件及周边环境变化(如地质沉降等),依据GB 32167—2015《油气输送管道完整性管理规范》、SY/T 6649—2018《油气管道管体缺陷修复技术规范》规定,B型套筒相对换管来说,不需要停输且工期短,仅仅需要限压,维修成本是换管的10%左右,因此决定对该环焊缝采用B型套筒修复。

依据GB 50251—2015《输气管道工程设计规范》直管段壁厚计算公式,结合管道外径、材质、设计压力、管道所处地区等级、管道内介质、工作温度等相关参数及套筒存库型号,确定B型套筒尺寸为350 mm(长度)×24 mm(厚度),套筒安装现场照片如图7所示。

B型套筒的安装过程包括缺陷表面处理、降压、安装、焊接、焊接检测、防腐和回填7个技术环节。焊接质量是影响修复质量最重要的因素之一。B型套筒在焊接完成时、24 h、48 h,分别对环焊缝和纵焊缝开展超声检测(UT),检测部位为焊缝及两侧热影响区5 mm,无损检测结果如表6所示。

从表6可以看出,焊接完成时、焊接完成后24 h、焊接完成后48 h环焊缝和纵焊缝检测结果均为I级,说明B型套筒环焊缝和纵焊缝合格。

4结语

(1)该管道环焊缝异常存在裂纹缺陷,安全评价结果表明,在未考虑地质沉降外力作用下,在设计压力下均可继续服役。

(2)考虑到运行条件及周边环境变化(如地质沉降等),该焊口裂纹缺陷存在因扩展而导致不满足运行条件的安全风险,考虑到成本和工期等因素,采取B型套筒修复措施,有效处置了裂纹缺陷。

(3)建议长输管道定期开展管道内检测,将内检测数据与建设底片、桩牌实现数据对齐。对环焊缝异常制定缺陷修复计划,结合外部风险因素,有计划地进行开挖验证,缺陷未验证修复之前应采取加密巡护等管控手段。

参考文献:

[1]丁建林,西昕,张对红.能源安全战略下中国管道输送技术发展与展望[J].油气储运,2022,41(6):632-639.

[2]孙静.长输管道内检测技术研究进展[J].石油和化工设备,2023,26(2):31-32.

[3]李荣光,张巍,赵振,等.高钢级管道环焊缝缺陷修复技术探讨[J].油气储运,2020,39(3):307-312.

[4]冼国栋,吕游.油气管道环焊缝缺陷排查及处置措施研究[J].石油管材与仪器,2020,6(2):42-45.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/guanlilunwen/81413.html