摘要:塔河油田某生产井在酸化压裂+连续油管气举增产过程中,第414根油管发生压溃失效。通过对压溃油管的宏观形貌观察、壁厚测试、腐蚀产物表征以及压溃模拟计算,可以明确第414根油管发生压溃的原因为:连续油管气举过程中注入的氮气中伴随的氧以及酸化压裂过程中的酸液对压溃油管内壁的腐蚀,首先导致油管内壁减薄严重,当其壁厚减薄导致临界挤毁压力小于环空保护液导致的静水压时,油管发生压溃。文章建议后续类似工况生产井进行增产时,可对连续油管气举的注气气源进行优化,选择纯度为99.9%的氮气,同时优化酸化压裂工艺,延长酸压时间。

关键词:生产井,油管,压溃,气举,失效分析

0引言

塔河油田某生产井井深5 202 m,地层压力55.56 MPa、地层温度93.10℃,采用悬挂式封隔器坐封,封隔器位于井深4 600 m。该井油管规格为φ73 mm×5.51 mm P110S,于2022年4月中旬开始投产,投产前期产量较低,使用连续油管气举增产47 h后,产量未明显提高。为进一步增加产量,采用酸压+连续油管气举进行增产,其中酸液密度为1.051 g/cm3,腐蚀速率约为2.95 mm/a,连续油管气举用注气气源主要成分为氮气,纯度约为97%,其余成分为氧气。注入约65 m3酸液后15 h,开始下连续油管气举,约13 h后连续油管下深至4 000 m,6 h后井口泵压由12.3 MPa升高至22 MPa,氮气注入受阻,初步判断油管发生变形,停止注氮气,开始提升油管。提升油管5天后,提升至第414根油管(接近气举点),从现场油管宏观形貌可以看出,除接箍外,油管本体和公扣以及连续油管发生严重变形,如图1所示。

为分析油管压溃失效原因,同时也对类似塔河油田相同工况生产井的增产提供技术支撑,本文首先通过对压溃油管进行宏观形貌观察、剩余壁厚测量,为后续失效原因分析提供基础数据;其次通过对压溃油管和完好油管进行基础性能测试(包括化学成分、拉伸性能、硬度、金相组织等),明确压溃油管处基础性能是否与完好油管有明显差异;再次通过对油管解剖,对油管内壁的腐蚀产物进行腐蚀产物表征和酸碱性测试,明确腐蚀产物类型,确定腐蚀过程;最后参考相应标准,模拟油管压溃情况,进一步明确油管压溃原因[1]。

1测试方法

(1)宏观形貌观察及壁厚测试

对取样压溃油管的外壁、内壁及连续油管外壁进行宏观形貌观察,明确腐蚀特征。通过超声波测厚仪对未发生压溃的第403~413根以及第415~419根油管进行壁厚测试,使用数显游标卡尺对第414根压溃油管的壁厚最薄处的剩余壁厚进行测量。

(2)基础性能测试

参照标准API Spec 5CT《casing and Tubing》对压溃油管以及完好油管进行基础性能测试,明确压溃油管与完好油管的基础性能差异。基础性能测试包括化学成分、拉伸性能、硬度、金相组织。

(3)腐蚀产物表征

对油管内壁表面的酸碱度通过PH试纸进行测试,通过滴3~5滴去离子水在油管内壁表面,静止约10~15 s后,使用PH试纸对油管内壁滴去离子水处进行测试,以明确油管内壁的酸碱度。

同时对油管内壁的腐蚀产物通过型号为D/MAX-RB的X射线衍射仪进行X RD测试。利用Jade 6.0软件对所获得的衍射图谱进行寻峰、扣除背底、物相定性分析,最终确定腐蚀产物的物相组成。对压溃油管内壁腐蚀严重处取样,通过电子能谱仪(EDS)对压溃油管内壁截面开展腐蚀产物表征。

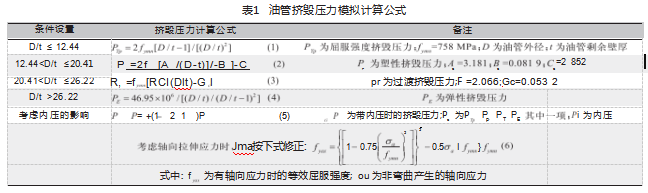

(4)油管压溃模拟

参照标准GB/T 20657—2022《石油天然气工业套管、油管、钻杆和用作套管或油管的管线管性能公式及计算》对油管的挤毁压力进行模拟计算,模拟计算公式如表1所示。

2测试结果

(1)宏观形貌观察

压溃油管外壁无明显腐蚀痕迹,如图2所示。油管内壁腐蚀形貌与连续油管外壁腐蚀形貌如图3所示,可以看出油管内壁及连续油管外壁腐蚀严重,呈现均匀腐蚀特征。从现场反馈的情况可以看出,2 900 m以下的连续油管腐蚀较严重,2 900 m以上的连续油管腐蚀较轻微,如图4所示。连续油管气举时注入混合气中含有的约5%的氧气以及酸化时加注的酸,都可能对油管内壁及连续油管外壁的腐蚀有一定的促进作用[2-3]。

(2)压溃油管壁厚测试结果

根据井身结构及连续油管下深深度可知,第414根油管所在位置正好对应于连续油管下深的最深处4 000 m附近。气举点以上油管与气举点以下油管均未发生压溃,通过超声波测厚仪对未发生压溃的第403~413根以及第415~419根油管进行壁厚测试的结果如图5所示,可以看出,从第414根油管往上或者往下,油管的壁厚均呈现逐渐增加的趋势。对压溃油管截面进行壁厚测试,其中剩余壁厚最薄处的测试结果如图6所示,可以看出油管最薄处剩余壁厚仅为2.84 mm。

(3)基础性能测试结果

压溃油管与完好油管的基础性能测试结果如表2所示。从检测结果可以看出,压溃油管的拉伸性能存在明显的低于完好油管及API 5CT标准要求的情况。

(4)腐蚀产物表征

油管内壁腐蚀产物的XRD测试结果如图7所示。从测试结果中可以看出,腐蚀产物均为铁的氧化物,这是因为连续油管气举过程中注入的氮气中伴随的氧与油管内壁发生反应而产生的。

压溃油管内壁与连续油管外壁的腐蚀产物的EDS能谱对应的元素组成如表3所示,可以看出,压溃油管内壁以及连续油管外壁的腐蚀产物均为铁的氧化物,这与连续油管内壁的XRD测试结果相吻合。

压溃油管内壁截面的腐蚀产物的EDS线扫结果如图8所示。从图中可以看出,压溃油管内壁腐蚀截面的元素主要为Fe、O,其中Fe和O元素有可能是连续油管气举过程中注入的氮气中伴随的氧与油管内壁发生反应而产生的腐蚀产物,这与压溃油管内壁表面的腐蚀产物EDS结果以及XRD测试结果相吻合。

(5)压溃油管表面pH测试结果

由于油管内壁与连续油管外壁均呈现出严重的均匀腐蚀特征,除了溶解氧以外,酸化工艺中加入的酸也可能导致上述情况的发生。从生产日报中可知,一共加入65 m3酸化液,由于全部环空容积为64.61 m3,考虑若酸压未能完全注入地层时,首先在封隔器以下的环空内填充,最多可填充64.61×(5 700-4 600)/5 700=12.47 m3。酸化后对产量提升效果并不显著,可能是酸化液未与地层中物质完全反应或者酸化液未能完全渗入地层内部。当封隔器密封仍起作用时,如酸化液未能完全渗入地层,则会通过油管继续填充。由于酸化液的腐蚀性较强,从酸液检测报告可以看出,酸化液的腐蚀速率为2.64 mm/a,当酸化液填充油管内部时,对油管内壁及连续油管外壁均有明显的促进腐蚀的作用。压溃油管表面pH测试结果在5~6之间,呈现一定的酸性。

(6)临界压溃应力计算

对压溃油管(第414根)进行力学模拟计算,由于压溃油管最小剩余壁厚为2.84 mm,通过计算D/t=25.70,故应采用过渡挤毁压力计算,通过式(3)计算得到过渡挤毁压力为20.60 MPa。

考虑轴向应力的影响,由于压溃油管为4 100 m,全部油管约4 600 m,相当于压溃处油管承受油管重量为500 m,通过计算得到轴向应力约为39.25 MPa,将轴向应力代入式(5),可以求出有轴向应力时的等效屈服强度为737.61 MPa,通过式(3)可以求出此时过渡挤毁压力为20.05 MPa。

考虑内压的影响,根据连续油管从2 900 m以下腐蚀较严重,判断油管内的酸化液的高度约为2 900 m处,则压溃处油管的内压为4 100-2 900=1 200 m的酸化液的压强。通过液柱压强计算公式可以算出,压溃油管处内压为12 MPa,通过式(6)可以求出带内压时的挤毁压力为31.11 MPa。

按照同样的方法,可以计算得到压溃油管附近的第413根油管和第415根油管对应的挤毁压力分别为48.67 MPa和52.81 MPa。

3分析与讨论

从上述测试结果以及失效情况可以大致得出,油管压溃的原因为:氧腐蚀+酸化腐蚀导致第414根油管发生严重的均匀腐蚀减薄,当油管剩余壁厚减小到一定程度,由于受到环空保护液产生的外压作用而压溃。

(1)腐蚀原因分析

从压溃油管内壁腐蚀产物XRD测试结果、压溃油管内壁腐蚀产物EDS分析结果以及连续油管外壁EDS分析结果均可以看出,腐蚀产物主要为铁的氧化物。对第414根油管,由于正好处于连续油管下深最深的位置处,故第414根油管内壁周围的氧含量是最高的,加之酸化液的影响,因此相较于第414根油管附近的油管来说,第414根油管内壁腐蚀最严重,油管壁厚减薄最严重。考虑到压溃油管在半个月的入井过程中腐蚀减薄最多达5.51-2.84=2.67 mm,换算为腐蚀速率约64.08 mm/a,而酸化液的腐蚀速率仅为2.95 mm/a,因此当仅存在酸化液时,对于第414根油管造成的腐蚀应远小于64.08 mm/a。多项研究成果已表明,P110管材在90℃、含氧量为0.7%~2.5%时,管材腐蚀受到氧扩散控制的影响,随着含氧量增大,腐蚀速率呈现增加趋势,均匀腐蚀速率最高可达4.6 mm/a,局部腐蚀速率最高可达19.32 mm/a[4-5],压溃油管的腐蚀原因主要为连续油管气举过程中注入的氮气中伴随的氧以及压溃油管内壁的氧腐蚀而导致,酸化液同时具有一定的促进作用。

(2)压溃原因分析

根据力学模拟计算结果可以看出,第414根的挤毁压力为31.11 MPa,第413根油管和第415根油管对应的挤毁压力分别为48.67 MPa和52.81MPa,第413根油管与第415根油管均比第414根油管压溃时对应的挤毁压力更高。由于受到环空保护液的外压影响,导致第414根油管处外压约为41 MPa,与第413根油管与第415根油管相比,由于第414根油管腐蚀更严重,剩余壁厚更小,需要的挤毁压力更低,因此在相同情况下,第414根油管优先发生压溃。

4结论与建议

(1)油管压溃原因

第414根压溃油管处于连续油管下深最深的位置处,较高氧含量以及酸化液使第414根油管壁厚减薄严重;通过临界压溃应力计算,第414根油管的临界挤毁压力为31.11 MPa,小于第413根和第415根油管的临界挤毁压力,在相同的情况下,第414根优先发生压溃。

(2)防治措施建议

①增加对油管基础性能的抽检,确保油管基础性能符合相关标准或供货要求;

②对连续油管气举的注气气源进行优化,制备纯度为99.9%的氮气,同时考虑添加亚硫酸钠等除氧剂;

③优化酸化压裂工艺,合理选择酸化缓蚀剂,同时延长酸压时间,使酸液充分渗入地层,避免由于泵压升高导致酸液淹没连续油管,降低因酸液未完全深入地层而导致油管内壁腐蚀的风险。

参考文献:

[1]马磊,史盈鸽,熊茂县,等.某高温高压井13Cr110油管挤毁与失效原因分析[J].石油工业技术监督,2019,35(2):47-49,56.

[2]谢飞,王丹,吴明,等.溶解氧对X80管线钢腐蚀行为的影响及其机制[J].钢铁研究学报,2015,27(3):60-64.

[3]杨军征,李慧心,邹洪岚,等.溶解氧对注水井井筒腐蚀行为的影响[J].材料保护,2018,51(12):136-138.

[4]文军红,孟德宇,郭玉洁,等.注气氧含量对P110钢腐蚀行为的影响[J].腐蚀与防护,2018,39(6):449-452,458.

[5]石鑫,李大朋,张志宏,等.高含O2工况下温度对P110钢腐蚀规律的影响[J].材料保护,2018,51(1):113-116.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/guanlilunwen/80598.html