摘要:随着浅海油气资源的不断减少,深海油气资源的开发成为未来的发展方向。全电式水下控制模块相较于电液复合式水下控制模块具有反应速度快、电力供给可靠及信号反馈敏捷等优点,这些优点是深海油气资源开发不可或缺的,因此对全电式水下生产控制模块的研发迫在眉睫。水下电子模块(SEM)、水下电子驱动模块(SEDM)是全电式水下生产控制模块(ESCM)的功能实现部分,SEM、SEDM的可靠性在很大程度上决定了ESCM的可靠性。SEM、SEDM的功能主要由内部电子元器件实现,电子元器件的可靠性与温度密切相关,因此文章基于ANSYS Icepak对SEM、SEDM自然散热进行有限元仿真,并根据仿真结果对其结构进行优化,得到SEM、SEDM电子设备发热功率及结构材料参考表,为SEM、SEDM设计提供了理论参考。

关键词:水下电子模块,水下电子驱动模块,散热仿真,电子元器件

1研究背景

随着浅海油气资源的不断开发,浅海油气储量越来越少,但深海油气资源储量丰富,因此海底油气资源的开发会逐渐向深海发展。深海油气资源的开采需要有适用于深海工作的水下生产系统,SCM是其核心设备。电液复合式水下控制模块成本高、体积大、污染环境,其远距离传输液压会造成水下生产系统的响应速度慢[1]。全电式水下控制模块具有成本低、无污染、体积小及反应灵敏等优点,更适用于深海工作,目前国外全电式水下控制模块已运用到油气开采项目中[2],国内全电式水下控制模块的一些技术难题亟需解决。ESCM的主要功能是控制水下采油树阀门的开关,水下采油树阀门开关关乎整个水下生产系统的安全[3],此外,ESCM对水下设备工作情况进行监控并提供反馈。由此可见,ESCM的可靠性代表着整个水下生产系统的可靠性。

ESCM工作水深1 500 m,水温约5℃,内部充满硅油并包含SEM、SEDM等,水下阀门开关、采油树流量计、变送器等由ESCM控制,SEM、SEDM内部存在大量电子设备。本文基于ANSYS Icepak对全电式水下控制模块散热关键性问题进行研究,并进行结构优化为后续产品研发奠定基础。电子设备在水下密封性容器中工作,环境恶劣,因此对SEM、SEDM进行散热分析以确保电子设备工作可靠尤为重要。

2热力学

电子元器件的可靠性与其工作温度密切相关,相关研究表明55%的电子元器件失效是因其温度过高引起的,温度每提升10℃,电子元器件的可靠性降低近50%[4]。

热设计经验中明确,电子元器件工作温度在0~50℃内为正常运行,长时间工作不会影响寿命及可靠性;工作温度在50~72℃之间属于负载运行,长时间工作会加速电子元器件老化,降低其可靠性及寿命;工作温度超过72℃属于高温运行,长时间高温工作会急剧加速电子设备的老化,严重影响其可靠性及寿命。SEM、SEDM长期工作在深海密闭容器中,维修维护困难,为了降低成本,须具备可靠性高、寿命长、免维护等优点。而电子元器件的可靠性、寿命又与工作温度密切相关,因此对SEM、SEDM进行热仿真,并验算SEM、SEDM能否达到可靠性及寿命要求。

根据热力学定律可知,热量总是从高温的物体传递到低温的物体、从物体高温部分转移到低温部分,物体存在温差必定存在热量传递[5]。SEM、SEDM内部为高温热源(电子设备)和散热介质,外部为低温硅油,在系统未达到热平衡状态之前,它们之间存在热量传递的过程。

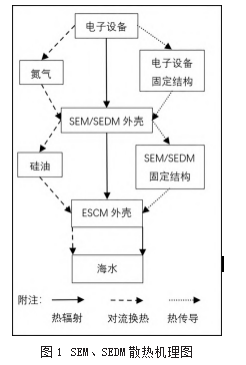

2.1 ESCM散热机理

ESCM的工作环境:海底深1 500 m,水压15 MPa,水温约5℃,内部为绝缘硅油,压力为15 MPa,SEM、SEDM由固定结构与ESCM外壳固定。SEM、SEDM内部充满氮气,压力为0.1 MPa。ESCM内部热量传递路径为:电子设备→SEM/SEDM外壳→硅油→ESCM外壳→海水。根据ESCM结构得出散热机理图如图1所示。

2.2仿真参数

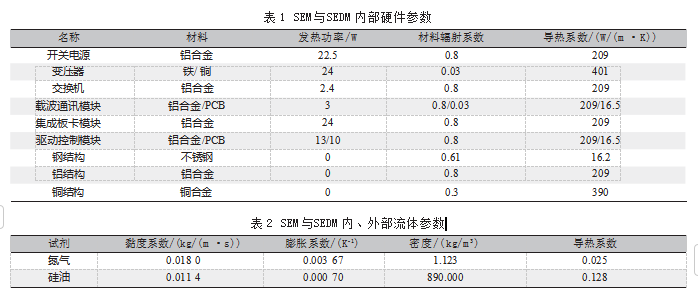

SEM与SEDM仿真所需参数如表1和表2所示。

3仿真结果及散热结构优化

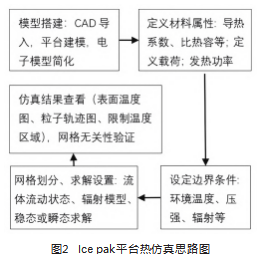

3.1仿真思路

根据Ice pak平台教程及帮助文件可确定,Ice pak平台热仿真思路如图2所示。

3.2 SEM仿真结果及散热结构优化

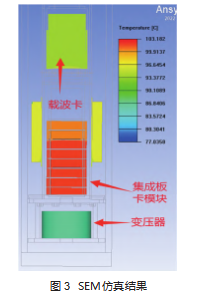

SEM仿真工况:SEM放置于室内,环境温度70℃。其SEM仿真结果如图3所示。

从图3可以看出,最高温的是集成板卡模块,为103.2℃,温度远远超过电子设备允许最大工作温度(85℃),最低温为77℃,温度分布不均匀,必须对SEM内部进行优化。

优化措施1:

(1)集成板卡模块支架底部增加导热板;(2)集成板卡模块支架增加导热法兰。

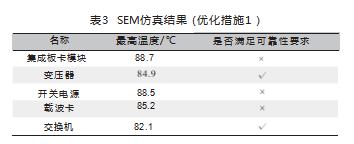

优化措施1的SEM仿真结果如表3所示。

从表3可以看出,优化后电子设备工作时最高温度从103.2℃降低到88.7℃,优化后的结构散热性能更加优良,电子设备工作温度大大降低。但电子设备最高温度仍然超过电子设备最大允许工作温度,因此还需进一步对SEM内部进行优化。

优化措施2:

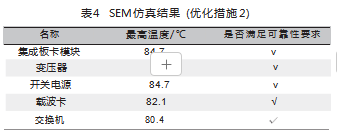

综合措施1方案,在此基础上再优化更换发热功率为18 W的集成板卡模块,优化后的SEM仿真结果如表4所示。

从表4可以看出,所有电子设备最高温度低于最大允许工作温度,但集成板卡模块与交换机之间的温差仍较大,说明SEM内部仍有优化空间,但为了SEM集成安装方便,在现有基础上,已经很难对SEM内部进行结构优化。

3.3 S EDM仿真结果及散热结构优化

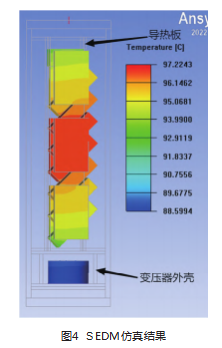

SEDM仿真工况:S EDM放置于室内,环境温度70℃。其S EDM仿真结果如图4所示。

从图4可以看出,S EDM内部最高温度为97.2℃,最低温度为88.6℃,温度远高于电子设备允许最大工作温度,且内部温差较大,存在较大结构优化空间。

优化措施3:

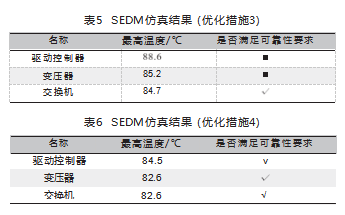

将S EDM导热板材质变更为铜合金后,SEDM仿真结果如表5所示。

从表5可以看出,SEDM内部优化后,内部电子设备温差为3.9℃,内部温度分布更均匀,散热结构更合理。但电子设备最高温度仍然高于可靠工作温度,因此还需对SEDM进行优化。

优化措施4:

综合措施3方案,在此基础上再优化更换发热功率为8 W的驱动控制器后,优化措施4的SEDM仿真结果如表6所示。

从表6可以看出,SEDM内部电子设备温度均低于可靠工作温度,并且温差较小,散热结构合理。

3.4小结

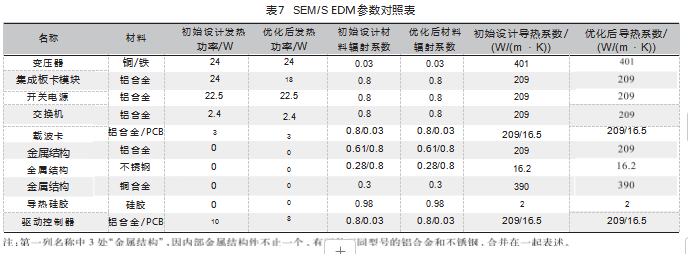

通过多次仿真得出SEM/S EDM参数对照表,如表7所示,可用于SEM/S EDM初始设计时电子设备选型和材料选用的参考。

4结论

本文以SEM、SEDM为研究对象,采用70℃老化测试工况对产品进行散热仿真及结构优化,得出以下结论:在密封环境下工作的电子设备想要降低其工作温度,可通过优化散热结构、更换导热性能更好的材料以及换用发热功率更低的电子设备实现;优化散热结构、更换导热性能更好的材料可大幅降低电子设备的工作温度;在散热结构无法继续优化、并已更换散热性能更好的材料的情况下,换用发热功率更低的电子设备亦可在很大程度上降低电子设备工作温度。

参考文献:

[1]刘福东.大功率集成电子器件热仿真分析及液冷系统研究[D].哈尔滨:哈尔滨工业大学,2015.

[2]徐子峻.电力电子系统散热计算与分析[D].上海:东华大学,2017.

[3]SO TOO DEH K.A review on sub sea process and valve technology[J].Marine systems&ocean technology.2019,14(3):210-219.

[4]黄长兴.全电式水下生产控制系统关键技术研究[D].哈尔滨:哈尔滨工程大学,2020.

[5]SO TOO DEH K.All-electric sub sea control systems and the effects on sub sea manifold valves[J].Journal of marine science and application,2020,19(3):465-472.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/guanlilunwen/80114.html