摘要:文章针对海工场地某品牌PSX700硅氧烷面漆涂料性能进行测试分析,同时对硅氧烷面漆复涂过程中由于未进行有效表面处理而造成的层间分离现象采用不同表面处理方式进行实验,研究不同表面处理方式下的PSX700复涂后层间附着力性能,以期为后续现场硅氧烷面漆施工提供参考。

关键词:硅氧烷面漆,复涂,表面处理,附着力

0引言

某圆筒型FPSO(浮式生产储卸油装置)大气区钢结构防腐蚀油漆系统配套为环氧富锌底漆/环氧中间漆/硅氧烷面漆。环氧富锌底漆可以用来做多种涂层配套体系的配套底漆,具有干燥速度快、防腐性能好的优点;环氧中间漆的耐候、耐蚀和可覆涂性能优异,可以适应不同气候条件下的涂装施工工作;硅氧烷面漆固体分含量高、VOC挥发少、光泽度高,能够抵御大部分品类的化学品飞溅和溢漏类污染。

硅氧烷作为新型耐候面漆涂料,具有优异的物理性能、耐化学性和耐腐蚀性能。与目前采用的聚氨酯面漆对比,其耐候、保光、保色等性能要更加优异,同时由于硅氧烷中的固体分含量更高,环保性能更强,因此硅氧烷面漆逐渐在海洋工程项目上受到重视。但由于硅氧烷是利用有机-无机混接技术形成的聚合体,因此硅氧烷在涂层附着力性能方面弱于聚氨酯,涂层更容易产生剥离[1]。

1硅氧烷面漆涂料性能测试

1.1固体分含量测定

根据GB/T 1725—2007《色漆、清漆和塑料不挥发物含量的测定》对PSX700进行了固体分含量的测定,经过实验测定PSX700的固体分含量为91%,符合超高固体分涂料要求,同时PSX700体积固含量也与其油漆品牌产品说明书中的数值(90%±2%)一致。

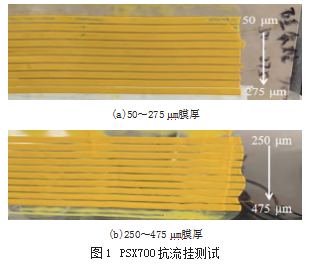

1.2抗流挂性能测试

根据GB/T 9264—2012《色漆和清漆抗流挂性评定》对PSX700进行了抗流挂性评定,如图1所示,PSX700在50~275μm及250~475μm漆膜厚度下的抗流挂性能表现优异、塑性较强,在两种量程厚度测试下均未观察到漆膜流挂的现象。

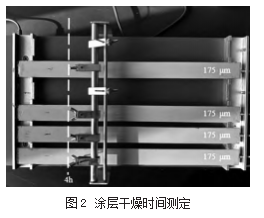

1.3干燥时间测试

根据GB/T 1728—2020《漆膜、腻子膜干燥时间测定法》,采用干燥时间记录仪对规定漆膜厚度的PSX700进行测定。如图2所示,30℃下PSX700干燥时间大致为4 h,干燥时间与油漆产品说明书中30℃下干硬时间一致。

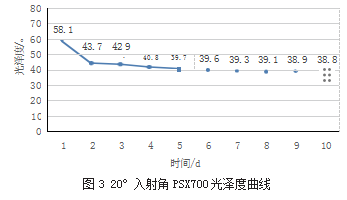

1.4光泽度测试

根据GB/T 9754—2007《色漆和清漆不含金属颜料的色漆漆膜的20°、60°和85°镜面光泽的测定》对PSX700进行60°光泽度测量,测量时间范围为10 d,曲线如图3所示。PSX700属于平光漆,PSX700的光泽度随着时间的延长会逐渐减小,最终于7 d之后基本达到相对稳定状态。

2硅氧烷面漆涂层层间失效现象

2.1涂层附着力形式

涂层的附着力可以分为化学、物理(极性)、机械、扩散作用四种形式[2],实际情况下涂层的附着力可能是由多种附着形式相互结合所形成的。化学附着包含化学键吸附和氢键吸附两种。化学吸附是涂层间最有效的结合方式;物理吸附则是由分子间范德华力所形成的,但其整体的吸附力较弱;机械附着与表面粗糙度有关;扩散作用通常是两道不同涂层树脂分子或链段结构通过布朗运动形成相互渗透的贯穿缠绕层,扩散作用所形成的附着力也比较优异[3-4]。

2.2层间分离现象原因及分析

某圆筒型FPSO模块PSX700硅氧烷面漆出现如图4所示的涂层层间分离现象。调查结果为:2022年5月26日,施工方在对中间涂层表面进行处理检查后,确认中间涂层表面清洁并进行拉毛处理后,进行了第一道PSX700面漆涂层的刷涂。2022年5月28日和5月29日,施工方进行了第二道PSX700硅氧烷面漆的刷涂。2022年6月1日,涂装质量人员发现施工区域的PSX700硅氧烷面漆出现层间分离现象。施工主管表示在使用PSX700面漆进行第二道涂层刷涂前,施工人员只用干抹布进行了简单清洁,并未进行砂纸拉毛工作。油漆技服认为这可能是导致自身复涂的PSX700出现涂层层间失效分离、附着力不良的原因。因此油漆技术服务要求之后再进行PSX700自身涂覆施工时需采用砂纸拉毛或稀料擦拭,防止再次出现PSX700层间分离现象。

3硅氧烷面漆复涂涂层附着力性能分析实验

后续现场PSX700复涂前均采用砂纸拉毛或者稀料擦拭的表面处理方式,施工后暂未发生层间分离现象。但由于不同表面处理方式的施工工效和消耗材料不同,实际现场施工中并未形成统一的表面处理方式。因此开展PSX700 3种表面处理方式对附着力性能影响的实验研究,实验采用A(砂纸轻拉毛)、B(砂纸重拉毛)、C(稀料擦拭)3种表面处理方式对复涂前的PSX700涂层表面处理后进行复涂,等待试板干燥后对其进行附着力性能实验,以期找到节省施工时间、提高施工工效的PSX700复涂的有效表面处理方式。

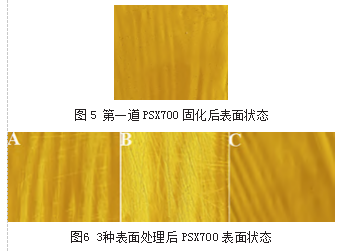

3.1样板制备

对150 mm×70 mm×5 mm规格的碳钢试板表面进行喷砂处理,清理等级达到ISO 8501-1的Sa 2.5级,灰尘度等级达到ISO 8502-3的1级,粗糙度达到ISO 8503-1/2 Comparator Method-Medium G(50~84μm),喷砂表面处理后分别刷涂环氧中间漆和第一道PSX700硅氧烷面漆,然后在25℃涂装施工车间中干燥固化24 h取出。如图5所示,在涂装车间除尘设备正常运行的情况下,在PSX700表面上仍然附着灰层,如自身覆涂前不对灰尘进行处理,灰尘的附着也可能会对PSX700的附着力产生影响。随后,对试板进行A~C表面处理,处理结果如图6所示,之后再进行PSX700的复涂,复涂完成后放置在通风环境中固化干燥24 h备用。

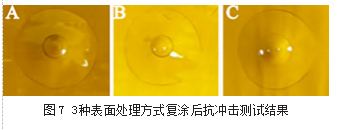

3.2抗冲击性测试

按照GB/T 1732—2020《漆膜耐冲击测定法》,对3种表面处理方式复涂后的PSX700试板进行抗冲击性测试。测试结果如图7所示,A、B、C 3种表面处理方式下的PSX700试板抗冲击高度依次为28、30、31 cm,冲击高度呈现上升趋势,但3种表面处理方式下抗冲击高度整体差异较小,同时冲击过后,3种表面处理方式下PSX700涂层表面均未出现片状碎片及涂层剥离的情况。

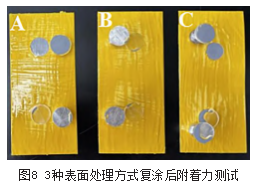

3.3附着力测试

将3种表面处理方式的PSX700试板复涂后置于室温25℃下固化24 h,之后采用铲刀对PSX700涂层表面进行铲除测试。经铲除测试后3种表面并未观察到PSX700出现层间分离的现象,继续固化48 h、72 h后经铲除测试,同样未出现层间分离的现象。接下来将固化72 h后的PSX700试板采用ISO 4626—2016《拉开法附着力试验》进行拉开法附着力测试,实验结果如图8所示,3种表面处理方式的PSX700试板复涂后层间附着力表现良好,经过拉开测试均未出现PSX700自身层间分离的现象。

3.4弯曲试验

将实验试板按照GB/T 6742—2007《色漆和清漆弯曲试验(圆柱轴)》所规定的方法,采用3 mm轴径开展PSX700面漆的弯曲试验,观察弯曲后面漆表面状态。同时设置单道PSX700涂层作为对比试板与A~C表面处理方式下的实验试板进行对比分析。结果如图9所示,3 mm弯曲轴径上,单道PSX700涂层漆面完好,抗弯曲性能优异,但A~C表面处理方式的实验试板均从中间漆发生开裂,但PSX700面漆层间未出现层间分离。

4结语

硅氧烷作为新型耐候面漆涂料,由于其具有良好的耐磨、抗冲击等物理性能,以及良好的耐溶剂、耐化学等耐腐蚀性能,与传统聚氨酯面漆相比,硅氧烷面漆属于超高固体分涂料,环保性能更加优异。

经测试,3种表面处理方式的PSX700试板复涂后均未出现层间分离现象,层间附着力性能也基本一致。因此,在后续PSX700涂装施工中为节省施工时间、提高施工工效,推荐统一采用砂纸轻拉毛进行PSX700复涂前的表面处理工作,以此节省相关人力及材料等资源,并且加快海洋工程建造现场涂装施工进度及施工效率。

参考文献:

[1]王长军,曲春钊,刘继霞,等.聚氨酯面漆低温固化性能分析[J].电镀与涂饰,2022,41(20):1471-1475.

[2]李荣俊,李华刚.重防腐涂装工程中三种高档面漆的比较:聚氨酯/氟碳/聚硅氧烷[J].现代涂料与涂装,2010,13(11):15-18,29.

[3]张东亚,苏雅丽.防腐蚀涂层配套体系的层间附着力研究[J].上海涂料,2023,61(3):28-32.

[4]黄畴,郑化,易瑛.塑料-涂料界面渗透作用机理的研究[J].湖北化工,1998(6):16-17.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/guanlilunwen/80101.html