摘要:针对间歇式电弧炉炼钢开盖时因高温烟气散发而导致的热量损失现象,设计了一台组合式流化床反应器。热回收工艺为:以熟石灰粉(Ca(OH)2)为介质,在夹带流反应器中,吸收高温(>600℃)烟气中的热量,转化生成CaO,再将CaO置于流化床反应器中进行水化反应,重新生成Ca(OH)2并放热和降温,用于加热锅炉凝汽器循环水的热电循环。参与热回收的熟石灰循环利用。针对CaO降温与反应的温度要求,流化床反应器由高温段、反应段及低温段三段组成。过热的CaO粉末由上至下依次通过各层流化床层。设计包括流化床各段传热工艺计算、机械结构设计及附件选型。三段流化床为整体结构,工艺性好,为间歇余热利用设备制造设计提供借鉴和参考。

关键词:电弧炉炼钢,烟气余热,流化床反应器

0引言

电弧炉炼钢(electric arc furnace,EAF)是当今世界主要的炼钢方法之一[1]。电弧炉冶炼过程中会产生大量的高温含尘烟气,其带走热量约为电弧炉输入总能量的11%,最高可达20%[2]。发展电弧炉炼钢节能技术,对我国尽早实现“双碳”目标,提高炼钢能效比,促进化工产业的发展具有重要意义[3]。EAF的废气余热回收利用的主要难点在于:(1)高温废气速度、温度波动大,热流密度低且负荷不稳定;(2)高温烟气粉尘含量大,成分复杂,对设备的腐蚀性强[4]。

电弧炉炼钢的废气余热回收想要应用于实际,必须考虑高废气速度、温度波动和高粉尘含量,除了恶劣的废气条件外,还需要包含一个蓄热系统,以平衡电弧炉在敲击或充电期间的断电时间。GEORG等[5]介绍了一种通过氢氧化钙(Ca(OH)2)的夹带流脱水来提取、储存和利用废气余热以实现高效发电的新工艺,避免使用废热换热设备,并可实现间歇余热储热与利用。本文参考该工艺,针对一小型间歇操作电弧钢厂的烟气余热利用设计了一台流化床反应器。

1流化床反应器工艺设计

1.1工艺流程简介

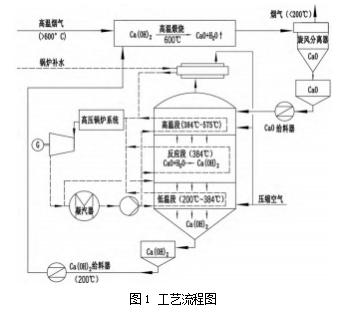

以某间歇操作电弧钢厂高温烟气余热回收利用为对象,以熟石灰粉(Ca(OH)2)为蓄热介质,工艺流程图如图1所示。200℃的熟石灰粉与大于600℃的高温烟气在夹带流反应器进行高温煅烧反应,转化生成CaO后首先经旋风分离器分离,烟气经净化系统排放;CaO经储槽收集,再经给料器送入流化床反应器高温段降温放热,降至384℃后转至反应段,与锅炉废汽水发生水化反应,生成Ca(OH)2,并放出热量用于加热锅炉凝汽器循环水;在低温段,Ca(OH)2进一步降温至200℃放出热量,再经Ca(OH)2收集槽、经料器循环使用。高温段与低温段的流化介质为压缩空气(<0.2 MPa);反应段流化介质为锅炉废热蒸汽。三段流化床内均设有管式反应器,冷介质均为锅炉凝汽器来的循环水,吸热后送入高压锅炉系统,循环利用。

1.2设备主体结构

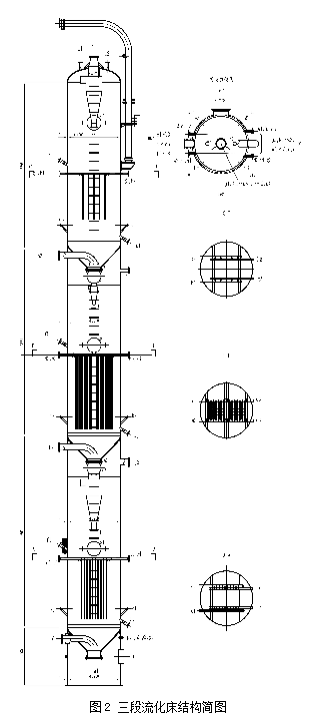

根据工艺要求,设计的流化床反应器采用整体式结构,具有塔式设备结构,共分为三段,如图2所示,各段结构类似:由上至下依次设有旋风分离器、换热排管、流化气体分布板和固体颗粒收集锥。三段流体床组合为一体。

2流化床反应器的设计

2.1基础工艺参数

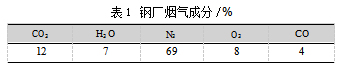

钢厂电弧炉废气排放量按20 000 m3/h(标准态)计算。烟气主要成分如表1所示:

设烟气初始温度为1 000℃;通过氢氧化钙(200℃)吸热降温后,废气与氧化钙温度均为600℃。氢氧化钙粉末平均粒径:0.236 mm,最小粒径:0.128 mm;氧化钙粉末平均粒径:0.200 mm,最小粒径:0.123 mm。

2.2物料衡算与热量衡算

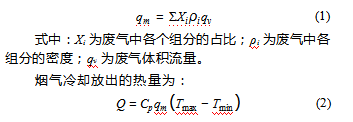

烟气流量以及烟气冷却放热量,电弧炉排放的废气质量流量为:

式中:Cp为固体颗粒比热容;qm为废气质量流量,Tmax、Tmin分别为烟气热端冷端的定性温度分别为1 000℃和600℃。

设计过程需要计算氢氧化钙吸热能力,加入的氢氧化钙温度为200℃,氢氧化钙的吸热包括氢氧化钙从200℃升温到384℃,氢氧化钙在384℃脱水反应成氧化钙,氧化钙从384℃过热到600℃,以及脱出的水蒸气从384℃过热到600℃,共4个过程。其中最后水蒸气的过热这部分热量并没有储存在氧化钙中,属于必要的热损失。

在操作温度384℃,操作压力0.2 MPa的条件下,其他两段流化床空气只作流化气体使用,气量无物料衡算要求衡算得出氧化钙在流化床内吸水反应过程水蒸气气量为0.71 m3/s。

衡算氧化钙在流化床内各段放热量时,假设高温氢氧化钙经除尘和运输后温度损失至575℃,(损失10%氢氧化钙显热)。氧化钙放热经过了3个过程:过热氧化钙降温至384℃;384℃氧化钙吸水反应生成氢氧化钙;384℃氢氧化钙继续降温至200℃。3个过程分别在三段流化床内完成。

2.3流化床各段工艺设计参数

为了将氧化钙中的热量回收,设计三段流化床,各段流化床的设计参数如表2所示。

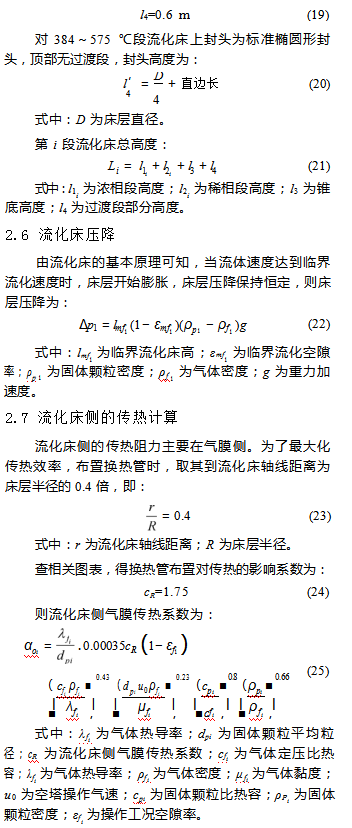

2.4流化速度计算临界流化速度计算公式为

式中:qv为气固接触时间;u0为空塔操作气速。

2.5.2静床高与临界床高

200~384℃段流化床和384℃段流化床由于结构设计需要,在相邻两床层中间设置一段过渡段,过渡段底面到相连的上部床层的锥底距离为600 mm,此段高度:

2.8流化床工艺计算结果汇总

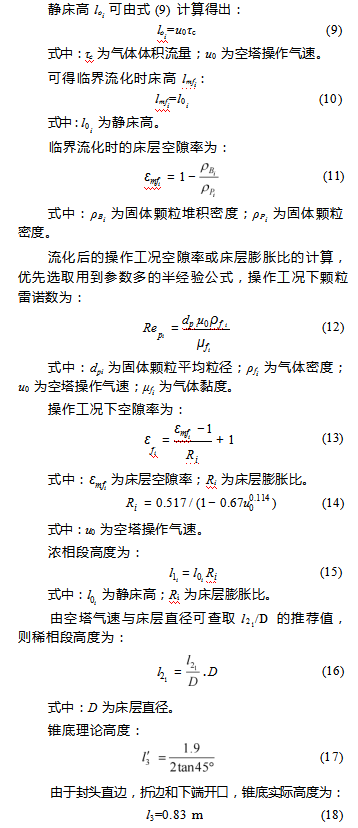

流化床工艺计算结果汇总如表3所示。

3流化床内部构件设计

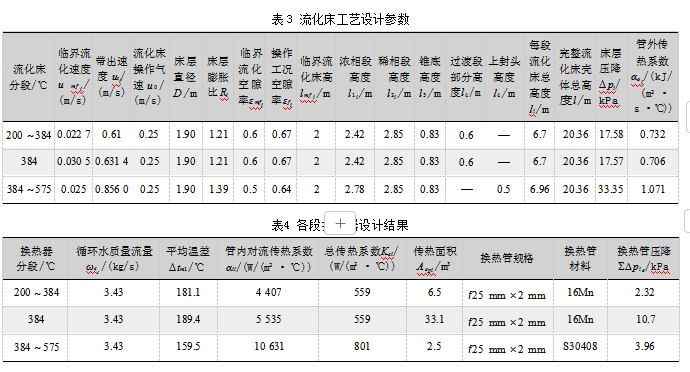

3.1内置换热器设计

设计主要目标就是将高温固体颗粒的热能回收,故对传热效率的要求很高。同时在颗粒放热过程中,水化反应时放出的潜热占比最大,故也需要较高的流化质量以供反应完全。考虑这两点,选择立式管式换热器,并且采用立式布置方式,以减小对流化质量的影响,如表4所示。

3.2气体预分布器与分布板

气体分布板的主要作用是均匀布气,为流化床提供平稳均匀气流。本设计中,由于固体颗粒很小,且操作气速也很小,为保证流化质量,故采用侧缝锥帽型分布板。

气体预分布器位于气体分布板之下,其主要作用是让气体经过进气管进入容器后,经过气体分布板前能够预先进行一个粗略的整流,本设计中采用结构简单的弯管预分布器。

3.3内旋风分离器

流化床反应器的气固分离装置一般使用旋风分离器。本设计中,由于采用三段组合流化床结构,且总体设计压力较低,且对压降没有特别要求,因此选用螺旋形内旋风分离器。

4结语

设计的流化床反应器不与烟气接触,设备使用寿命长。三段流化床反应器组合成塔式容器,节约设备安装空间和运行操作成本,可有效实现余热回收利用与热电联产。在工艺流程中,将烟气中热量存储在石灰粉中,以化学能储存,再利用流化技术将热量取出,有效浓缩了热流密度,克服了间歇式操作热源负荷剧烈波动对换热设备运行不良的影响。

参考文献:

[1]雷亚等.炼钢学[M].北京:冶金工业出版社,2010.

[2]胡航,杨凌志,易娟,等.电弧炉炼钢能量优化与节能技术研究现状与展望[J].工业加热,2021,50(3):1-7,12.

[3]李士琦,郁健,李京社.电弧炉炼钢技术进展[J].中国冶金,2010,20(4):1-7,16.

[4]工信部.工业绿色发展规划(2016—2020年)[J].有色冶金节能,2016,32(5):1-7.

[5]GEORG H,MAX S,GÜNTER S.Off-gas waste heat recovery for electric arc furnace steelmaking using calcium hydroxide(Ca(OH)2)dehydration[J].Steel research int,2020,91(11):2000048(1-8).

[6]刘宝鸿,杨蕾库.化学反应器[M].北京:化学工业出版社,2005.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/guanlilunwen/79989.html